ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта Ректификационная технология получения нефтепродуктов на мини-нефтеперерабатывающем заводе “Линас” |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область пременения Нефтепереработка и нефтехимия, спиртовые производства, фармацев-тические производства, коксохимия: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение, цели и задачи проекта Цель - разработка и внедрение технологии для первичной перегонки нефти на мини-нефтеперерабатывающих заводах (НПЗ) различной мощности с получением трех основных продуктов: прямогонного бензина, высококачественного дизельного топлива (летнего и зимнего) и высококачественного товарного мазута марки М100. Дизельное топливо является самым ценным товарным продуктом при первичной перегонки нефти на мини-НПЗ, поэтому задача проекта - создание установки, на которой можно было бы получать высококачественное товарное дизельное топливо, близкое по основным параметрам к западным стандартам. Под основными параметрами понимается строгое выдерживание фракционного состава и температуры вспышки. От уровня этих параметров зависит качество топлива. Использование преимуществ ректификационной технологии Линас позволяет это сделать. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Краткое описание заменяемого процесса или решаемой проблемы За последние годы большие российские НПЗ становятся все старше и оборудование на них становится все более изношенным и качество получаемых продуктов оставляет желать лучшего. Разговоры о строительстве новых современных НПЗ или о реконструкции старых продолжаются, а реальных инвестиций и реальных действий нет. Это с одной стороны. С другой стороны, всего 27 больших российских НПЗ на огромную территорию от Балтики до Тихого океана приводят к большим проблемам по транспортировке нефтепродуктов с большой потерей качества последних. Текущую ситуацию в нефтепереработке России трудно признать нормальной. Поэтому стихийно на основе экономической необходимости и экономической привлекательности в разных регионах России строятся небольшие и средние НПЗ мощностью от 10000 до 800000 тонн в год. Их число никто не знает точно. Имеется спрос на нефтепродукты и под этот спрос автоматически возникает предложение нефтепродуктов с мини-НПЗ. Российские мини-НПЗ имеют самое различное исполнение - в большом количестве от так называемых “самоваров” до единичных высокотехнологичных современных установок. Качество получаемых первичных продуктов на высокотехнологичных установках ничем не отличается от качества продуктов на больших НПЗ. Качество же продуктов на “самоварах” оставляет желать лучшего. Исходя из стратегических интересов России, совершенно очевидно, что получение из сырой нефти хотя бы базовых качественных продуктов - прямогонного бензина, товарного дизельного топлива и мазута и продажа этих продуктов намного более экономически выгодны России, чем экспорт сырой нефти за рубеж. Поэтому строительство и эксплуатация небольших и среднего размера НПЗ, основанных на высокотехнологичных нефтеперерабатывающих установках, несомненно, стратегически оправдано в текущих российских условиях. Нефтеперерабатывающая установка для мини-НПЗ должна отвечать самым строгим требованиям по безопасности ведения процесса, энергетической эффективности и качеству получаемой продукции. Желательно получать необходимые продукты в одну или максимум две ступени ректификации без использования дополнительных источников энергии. Использование традиционной технологии ректификации с обязательным введением пара в ректификационную колонну и подогревом боковых ребойлеров является громоздким и непривлекательным для мини-НПЗ. Проблема качества дизельного топлива Можно не сомневаться в качестве дизельного топлива, производимого на больших НПЗ. За ворота НПЗ отправляется, как правило, дизельное топливо, соответствующее стандартам России. Основы определения потенциала светлых нефтепродуктов в нефти Материальный баланс нефтеперегонной установки является одним из главных показателей при эксплуатации мини-НПЗ, поскольку именно он в основном определяет экономику процесса. Естественно, ему уделяется особое внимание при оценке перспективности инвестиционных вложений в строительство мини-НПЗ, или при анализе работы существующих установок. Поэтому специалист, достаточно хорошо разбирающийся в нефтепереработке, прежде чем ответить на вопрос о возможном выходе светлых фракций, поинтересуется о фракционном составе сырья, которое заказчик планирует перерабатывать на установке. Во-вторых, существует ряд методологических проблем в определении фракционного состава нефти. Обычно о материальном балансе пытаются судить по фракционному составу перерабатываемого сырья, определяемому простой дистилляцией по ГОСТ 2177-85. Именно эти данные чаще всего приводят в паспортах качества на сырье. Но суждение о материальном балансе нефтеперегонной установки, основанное на этих данных, является очень распространенным заблуждением. Причиной тому является отсутствие глубоких систематических знаний об особенностях ректификации многокомпонентных смесей углеводородов, и в особенности нефти. В-третьих, материальный баланс установки зависит не только от фракционного состава нефти. На материальный баланс установки, помимо фракционного состава сырья, оказывают влияние такие факторы, как качество исходного сырья и требования к показателям качества получаемых нефтепродуктов. В связи с этим материальный баланс установки может иметь весьма значительное расхождение с фракционным составом исходного сырья. То есть без специальных исследований, нельзя однозначно утверждать, что количество светлых фракций, получаемых на установке, будет равно количеству светлых фракций содержащихся в сырье. Основой для расчета материального баланса нефтеперегонной установки служит фракционный состав перерабатываемой нефти.

Каждый из этих методов имеет свои преимущества и недостатки, которые накладывают ограничения на области их применения.

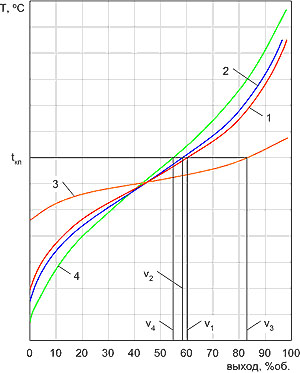

Рис.1. Зависимость выхода фракций нефти от конечной температуры перегонки при использовании различных методов: 1 - простая дистилляция; 2 - дистилляция с дефлегмацией; 3 - непрерывная простая дистилляция; При перегонке нефти до одной и той же температуры tкп, наименьший выход светлых фракций v4 будет получен при использовании ректификации, а наибольший выход фракций v3 будет получен при использовании непрерывной простой дистилляции. Далее подробно рассмотрим различные методы перегонки, используемые при определении фракционного состава углеводородного сырья. Простая дистилляцияДистилляция является наиболее простым методом определения фракционного состава углеводородов. Суть ее заключается в нагреве и постепенном испарении исходной смеси в колбе с последующей конденсацией паров в холодильнике. На этом принципе основан распространенный метод определения фракционного состава углеводородов по ГОСТ 2177-85. Дистилляция с дефлегмацией является разновидностью простой перегонки. Она отличается тем, что между колбой и холодильником устанавливают вертикальный воздушный дефлегматор, который обеспечивает частичную конденсацию паров и возврат их обратно в колбу. Использование дефлегматора позволяет несколько увеличить четкость разделения фракций. В результате этого кривая 2 (перегонка с дефлегматором) на рис.1 имеет более крутой наклон по сравнению с простой дистилляцией (кривая 1). Однако в целом этот метод обладает теми же недостатками, что и простая дистилляция. Непрерывная простая дистилляцияСуществует разновидность простой дистилляции при постоянной температуре нагрева с непрерывной подачей сырья и непрерывным отводом получаемых фракций. Этот метод отличается наихудшей четкостью разделения фракций, то есть фракции перекрываются по температурам кипения в очень широком диапазоне. В связи с этим кривая 3 (непрерывная простая дистилляция) на рис.1 имеет самый наименьший наклон. Искажение фракционного состава, определенного этим методом, будет максимально большим. Следовательно, оценка потенциала светлых фракций, проведенная с использованием этого метода даст наибольшую ошибку. Необходимо отметить, что в настоящее время на рынке стран СНГ предлагается большое количество нефтеперегонных установок, работающих на так называемых “новых принципах”. Такие установки отличаются отсутствием ректификационной колонны, наличием системы выпарных кубов в той или иной разновидности, или только внешним подобием колонны без существенных признаков ректификации, то есть работают по принципу непрерывной простой дистилляции. Из графика на рис.1 становится понятно, что подобные установки отличаются крайне низким качеством получаемых продуктов. При этом, естественно, цена таких установок на рынке существенно ниже промышленных ректификационных установок. РектификацияРектификация является наиболее точным и объективным методом определения фракционного состава нефти, так как только при использовании этого метода достигается максимальная четкость разделения фракций. Соответственно, кривая 4 (ректификация) на рис.1 имеет наибольший наклон. Следовательно, при прочих равных условиях, при одной и той же температуре перегонки по всем четырем методам количество светлых фракций, полученное при ректификации, будет наименьшим. И это связано с высокой четкостью разделения фракций с минимальным перекрытием между ними. Именно такое количество светлых соответствует истинному содержанию светлых в нефти. Необходимо также отметить, что при промышленной переработке нефти по непрерывной схеме нагрев термонестабильных фракций производится одновременно с более легкими компонентами нефти. Поэтому порог термического разложения смещается в область более высоких температур - 380-400оС. На скорость термического разложения, помимо температуры и давления, также оказывают влияние такие факторы, как время нахождения сырья в нагретом состоянии (скорость перемещения) и удельная теплонапряженность зоны нагрева. Принципиальные проблемы современной ректификации Наиболее распространенной промышленной технологией разделения является ректификация. Основы современной промышленной ректификации в настоящем ее виде были заложены около 40-50 лет назад и с тех пор практически не претерпели изменений. 1. При проектировании современных колонн не учитывается микробаланс тепломассообменных процессов по ступеням разделения. 2. Тепломассообменные процессы в каждой точке объема колонны также несогласованны из-за разницы в физических свойствах низкокипящих и высококипящих компонентов разделяемой смеси. 3. Существующий способ подачи флегмы количественно и качественно не соответствует оптимальному распределению низкокипящих и высококипящих компонентов по высоте ректификационной колонны. В результате этого колонны становятся очень высокими, громоздкими и требующими избыточного расхода энергии. Это в конечном итоге приводит к повышенным затратам на ректификацию. Оценка потенциала светлых фракций в нефтиПод потенциальным содержанием суммы светлых фракций в нефти понимается суммарный выход фракций с температурой кипения до 350оС. Определение потенциала светлых фракций в нефти на пилотной ректификационной установке Линас С учетом выше изложенного имеется ряд объективных трудностей при выборе оптимального вида сырья и при планировании будущего материального баланса для работающих и вновь проектируемых мини-НПЗ. Эти трудности связаны также с отсутствием на мини-НПЗ специализированного оборудования и специалистов соответствующей квалификации. Таблица 1

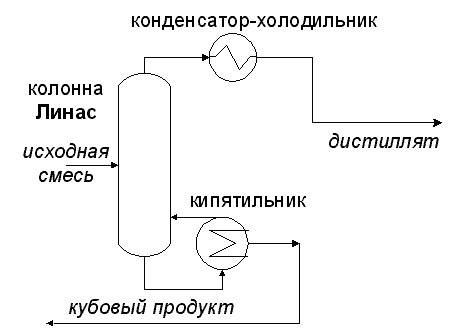

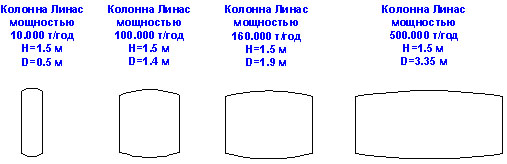

Пилотная установка моделирует полный цикл промышленного процесса атмосферной перегонки углеводородного сырья на основе технологии ЛИНАС. Установка представляет собой ректификационный узел, содержащий колонну Линас, печь нагрева сырья с газовой горелкой, теплообменники, холодильники, емкости, насосную площадку, систему подачи сырья и промышленную автоматическую систему управления процессом. Сырьем для установки являются различные виды нефти и газового конденсата. Уникальная ректификационная колонна, работающая на основе технологии Линас, имеет в своей составе ректификационную и отпарную секции. Также колонна содержит уникальный узел кондиционирования и отбора дизельного топлива, позволяющий получать высококачественный дизель из нефти с повышенным содержанием парафинов. Таким узлом оснащаются все нефтеперегонные установки Линас. Естественно, использование данной установки не может полностью заменить методику ВНИИ НП. Но такие особенности ректификационной технологии Линас, как точная масштабируемость процесса, позволяют получать результаты перегонки сырья, максимально приближенные к промышленным. Таким образом, пилотная установка НПУ-П.010 позволяет с высокой степенью точности определять потенциал содержания светлых фракций в нефти при условии получения товарных продуктов и, следовательно, дает возможность производить оперативную оценку будущего материального баланса мини-НПЗ при работе на различных видах сырья. Выводы: 1. Любые известные методы (в том числе и по ГОСТ 2177-85), кроме ректификации, дают необоснованно завышенные результаты при оценке количества светлых фракций в нефти. 2. Эти методы могут быть применимы только для оценки работы установок, основанных на простой непрерывной дистилляции. Подобные установки дают завышенный выход светлых за счет большого наложения между фракциями нефти, что приводит в итоге к получению некондиционных продуктов. Такие продукты невозможно подогнать к требованиям ГОСТов на товарные виды топлива. 3. Применение подобных методов оценки к промышленным ректификационным установкам приводит к завышенной, следовательно, ошибочной оценке выхода светлых фракций. 4. Единственно верным подходом к оценке потенциального выхода светлых из нефти является использование методов, основанных на ректификации. 5. Наиболее достоверной методикой по оценке потенциала светлых фракций с учетом их товарных свойств является метод ВНИИ НП. 6. Непрерывная перегонка нефти на высокоэффективной ректификационной колонне Линас позволяет производить оценку потенциала светлых фракций в условиях, максимально приближенных к промышленным. Это позволяет производить оперативную оценку материального баланса промышленной установки при работе на том или ином виде сырья. В последние годы открылись новые возможности в создании нового поколения мини-НПЗ. Эти возможности связаны с появлением на российском рынке мини-НПЗ нефтеперерабатывающих установок “Линас”, поставляемых группой компаний “Линас”. Центральным звеном таких установок является малогабаритная ректификационная колонна “Линас”, которая способна в одну ступень из нефтяного сырья получать качественные нефтепродукты без использования острого пара и боковых ребойлеров. При этом высота колонны не превышает 6-7 метров, а непосредственно ректификационная часть составляет всего 1,5 метра. Отличительной стороной колонн “Линас” является очень небольшое количество вещества в разогретом состоянии внутри колонны. Например, на НПУ-50 общее количество вещества в ректификационной колонне в каждый момент времени не превышает 10 кг. Традиционная колонна такой же мощности содержит около 1000 кг вещества. Это позволяет реализовать высочайшую степень безопасности эксплуатации установки “Линас” при самом высоком уровне автоматизации процесса управления. Практически оператор управляет установкой “Линас” при помощи мышки компьютера. Установки “Линас” отличаются также отсутствием стоков и оборотной воды. Первая промышленная установка “Линас” находится в промышленной эксплуатации уже более 3,5 лет и полностью подтвердила все достоинства установок “Линас”. В настоящее время компании “Линас” поставили в серийное производство базовую установку НПУ-50 мощностью 50000 тонн нефти в год. Данные установки успешно эксплуатируются в условиях Западной Сибири, как на нефти, так и на газовом конденсате в качестве сырья. В ближайшее время на рынке появятся более мощные установки “Линас” мощностью 150 тысяч тонн нефти в год. При наличии заказа имеется возможность поставки установки “Линас” мощностью 250 (300) тысяч в год. Сравнение технических показателей установок “Линас” по первичной переработке нефти с техническими показателями первичной переработки нефти на больших НПЗ при использовании близкого по составу сырья показывает, что степень извлечения светлых продуктов и их качество близки. При этом колонны “Линас” потребляют существенно меньше энергии (на 15-20%). Одновременно на установках “Линас” отсутствует проблема обводнения получаемых продуктов. В сочетании со сбором пропан-бутановой фракции и применением современных горелок это делает установки “Линас” наиболее безопасными для окружающей экологической обстановки. Дополнительно хотелось бы отметить компактность установок “Линас” и легкость их перенастройки для работы на различном сырье. Таким образом, все преимущества установок “Линас” самым наилучшим образом реализуются в структуре мини-НПЗ. Основываясь на реальном опыте эксплуатации последних, можно определенно утверждать, что появление нефтеперерабатывающих установок “Линас” привело к появлению нового поколения мини-НПЗ. Отличительной чертой этого нового поколения мини-НПЗ является использование высокотехнологичных установок, которые позволяют получать нефтепродукты высокого качества, а по ряду технологических параметров (безопасность ведения процесса, компактность, энергосбережение) превосходят стандартные установки для НПЗ. Теперь рассмотрим желательные и необходимые условия для создания мини-НПЗ нового поколения в российских условиях. 1. Так как мини-НПЗ не может содержать всего комплекса нефтеперерабатывающих процессов, то в качестве сырья надо использовать малосернистое сырье желательно с высоким содержанием светлых продуктов. Для этого идеально подходит смесь нефти с газовым конденсатом в различных пропорциях. Это позволяет повысить выход коммерчески выгодных светлых нефтепродуктов и снизить выход мазута. 2. Помимо первичных прямогонных продуктов (прямогонный бензин, дизельное топливо и мазут) на мини-НПЗ экономически оправдано получение и других ценных коммерческих продуктов, а именно: керосина, высокооктанового бензина и смеси пропан-бутана. 3. Мощность мини-НПЗ зависит от многих конкретных условий. Но в целом по России можно рекомендовать минимальную мощность 50000 тонн в год и максимальную до 400000 тонн в год. При мощности НПЗ выше 400 тысяч тонн в год уровень материальных потоков становится достаточно большим, и в этом случае НПЗ может работать только при поступлении сырья из нефтепровода. При этом говорить о мини-НПЗ уже не приходится. В качестве базовых можно использовать стандартные установки “Линас” мощностью 50, 150 и 250 (300) тысяч тонн в год. Лучше использовать на одной площадке две НПУ, например, НПУ-50 и НПУ-150 и так далее. Это делает работу мини-НПЗ более гибкой. 4. Для получения высокооктанового бензина необходимо иметь общую мощность НПЗ в год не менее 200 тысяч тонн. Это легко можно сделать за счет двух установок “Линас” - НПУ-50 и НПУ-150. В этом случае экономически целесообразно включить в комплекс мини-НПЗ процесс гидро-обессе- ривания и каталитического реформинга. В настоящее время на мировом рынке имеются проверенные и надежные малогабаритные установки гидрообес-серивания и каталитического реформинга. За счет комбинации двух установок “Линас”, установки каталитического реформинга и установки выделения смеси пропан-бутан - удается в конечном итоге получать качественные рыночные продукты - бензин марки АИ-92, качественное дизельное топливо, топливо пропан-бутан и мазут. Каковы же преимущества строительства мини-НПЗ нового поколения по сравнению со строительством больших НПЗ? В явном виде можно выделить сразу несколько моментов: 1. Невысокий объем инвестиций. 2. Для строительства мини-НПЗ необходима небольшая территория, как правило, 6-10 гектар в зависимости от мощности НПЗ. 3. Сжатые сроки ввода объектов в работу при начале работ с нуля. 4. Имеется возможность поэтапного ввода мощностей с расширением спектра выпускаемых продуктов. 5. Низкой уровень текущих расходов. Количество занятых на мини-НПЗ ограничивается 25-75 рабочими и инженерами (зависит от мощности мини-НПЗ). 6. Быстрая и прямая реализация продукции в ближайшем регионе. 7. Продукция мини-НПЗ легко адаптируется к специфическим требованиям региона ее расположения. Экономическая практика и реальная жизнь показали необходимость и целесообразность строительства мини-НПЗ в различных регионах России. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

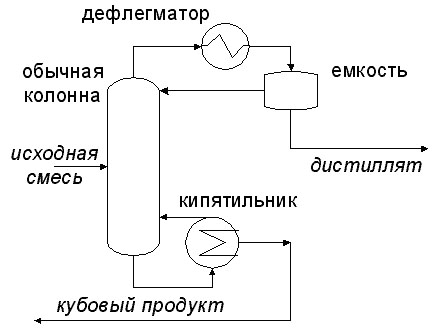

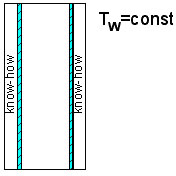

Краткое описание предлагаемого технологического процесса Процессы разделения смесей и получение индивидуальных веществ различной чистоты играют ключевую роль в современной промышленности. Причем наблюдается ярко выраженная тенденция получения все более чистых веществ. Среди процессов разделения доминирующую роль играет ректификация, и ее количественная доля составляет около 90 %. Объясняется это достаточной универсальностью процессов ректификации или дистилляции и способностью перерабатывать огромные массовые потоки веществ. Достаточно вспомнить процессы нефтепереработки. Небольшая группа высококвалифицированных специалистов, объединенных в компании Линас-Техно, в конце 90-х годов 20 века предприняла попытку разработать новую промышленную ректификационную технологию. Не смотря на кажущий авантюризм этого мероприятия, им удалось разработать принципиально новую высокоэффективную промышленную ректификационную технологию. В настоящий момент уже устоялось название этой технологии как ректификационная технология Линас или просто Технология Линас. Совершенно очевидно, что технология Линас является революционным переходом промышленной ректификации на новый уровень. Напрашивается аналогия с электронной промышленностью при переходе от ламповых устройств на транзисторы. Однако этот переход в промышленной дистилляции не может быть быстрым в силу особенностей процессов разделения и огромных финансовых затрат на строительство новых производств. Технология Линас включает в себя целый комплекс know-how. Поэтому дается только общий подход к принципам технологии Линас, позволяющим понять каким образом удается достичь резкого улучшения эффективности ректификации. По понятным коммерческим причинам более детальное описание технологии Линас не может быть дано в ближайшее время. Все основные принципы технологии Линас проверены на промышленном уровне и во время реальной работы промышленные колонны Линас показали заявленные результаты. Технология Линас базируется на пленочных колоннах. Сутью технологии является метод термостабилизации массообменных поверхностей трубок.

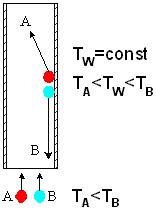

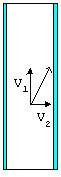

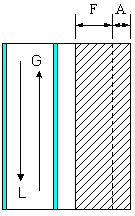

Рис.2. Тепло- и массообмен в колонне Линас В колонне ЛИНАС происходит непрерывный тепло- и массообмен, аналогично насадочной и пленочной колонне. Причем стенка трубки одновременно является горячей для летучего компонента и холодной для малолетучего компонента. При этом на стенке трубки создаются такие условия, которые на каждой ступени испарения-конденсации способствуют преимущественному испарению летучего компонента и преимущественной конденсации малолетучего компонента. Чтобы оценить преимущества такого подхода, необходимо указать на основные проблемы, возникающие при работе традиционной пленочной колонны: 1. Влияние гидродинамических характеристик потока паров на режим течения пленки и на параметры тепло- и массообмена. 2. Взаимное ослабление процессов теплообмена и массообмена. 3. Неоптимальное количественное и пространственное распределение флегмы по колонне. Следует отметить, что эти проблемы характерны и для других видов колонн. На рис.3 показаны две обобщенные величины, характеризующие интенсивность тепло- и массообмена в колонне (это не векторы скорости!).

Рис. 3. Интенсивность тепло- и массообмена в колонне

Рис.4.Увеличение интенсивности процесса ректификации Следует отдельно упомянуть о третьей проблеме традиционных колонн, связанной с вопросом о распределения флегмы по колонне. Подобно вопросу о рассогласовании теплообмена, ему в настоящее время также уделяется мало внимания.

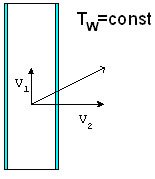

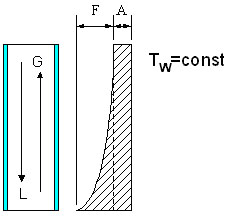

Рис.5. Работа традиционной колонны с подачей флегмы в верхнюю часть колонну На рис.6 показано распределение потоков пара 'A' и жидкости 'F' в колонне с термостабилизацией стенки. То есть в такой колонне флегма образуется в необходимом для поддержания фазового равновесия количестве непосредственно в каждом ее сечении. При этом отпадает необходимость в возврате и регулировании флегмы в голову колонны. Также из сравнения распределения потоков в колоннах на рис.5 и рис.6 очевиден энергетический выигрыш последнего варианта.

Рис.6. Распределение потоков пара 'A' и жидкости 'F' в колонне с термостабилизацией стенки В этом варианте затраты энергии на создание и поддержание потока флегмы ниже, чем в традиционном варианте с верхним орошением. Количество и состав флегмы в колонне Линас постоянно меняется по высоте колонны и прямо зависит от состава исходной смеси и физических свойств разделяемых компонентов. Таким образом, реализуется высокоэффективная схема внутреннего флегмообразования и распределения флегмы. Современная промышленная ректификация основана на использовании тарельчатых и насадочных колонн (рис.7).

Рис.7. Промышленная ректификация с использованием тарельчатых и насадочных колонн На практике степень влияния термостабилизации стенки на интенсивность процессов теплообмена и массообмена в колонне настолько значительна, что это дает возможность существенного форсирования работы пленочной колонны. Степень форсирования пленочной колонны в режиме термостабилизации позволяет приблизиться к рабочим нагрузкам, ранее характерным лишь для промышленных насадочных колонн. При этом сохраняются ее главные достоинства - низкие значений высоты теоретической ступени разделения и низкое гидравлическое сопротивление (рис.8.).

Рис.8. Термостабилизация в пленочной колонне Итак, главная идея новой технологии заключается в реализации идеальных условий для процессов теплообмена и массообмена в колонне. Особо следует обратить внимание на то, что для реализации ноу-хау, которые обеспечивают эти условия, не требуются высоких затрат и применение уникальных и/или дорогостоящих материалов. 1. Согласование процессов теплообмена и массообмена с ведущей ролью теплообмена. 2.Реализация процесса внутреннего флегмообразования с образованием определенного количества флегмы определенного состава в каждой элементе ректификационного объема. Конструктивно колонна Линас представляет аппарат сходный с вертикально расположенным кожухотрубным теплообменником. Пары разделяемой смеси поднимаются вверх по трубкам, флегма стекает по стенкам трубок вниз. В межтрубном пространстве находится устройство, регулирующее процесс массообмена внутри трубок. Схематично это показано на рис.9.

Рис.9. Колонна Линас Технология Линас основана на модифицированной пленочной ректификации. Как известно, традиционная пленочная колонна имеет несколько серьезных достоинств. Это, прежде всего, простота конструкции, очень низкое сопротивление парогазовому потоку и очень хорошая разделительная способность. Пленочная колонна среди всех ректификационных колонн имеет самую низкую высоту теоретической тарелки, приблизительно равную Помимо этого, условия тепло- и массопереноса при использовании технологии Линас адаптированы к физическим свойствам разделяемых веществ.

Рис.10. Ректификация с использованием технологии Линас Промышленное применение технологии ЛинасПервое промышленное применение технологии Линас было осуществлено три года назад на Ангарском электролизном химическом заводе для выделения фторорганического соединения из многокомпонентной смеси. Высота колонны составляла только Для сравнения даны параметры аналогичной тарельчатой колонны. Как видно из приведенных показателей, параметры ректификационной колонны Линас существенно лучше по сравнению с традиционными колоннами. Таблица 2

В процессе разработки технологии “ЛИНАС” были произведены успешные работы по разделению реальных многокомпонентных смесей и модельных образцов смесей. Результаты этих работ позволили разработать теоретические основы новой технологии, расчетные методики. Были разработаны пригодные для промышленности технические решения по аппаратурному оформлению процесса.

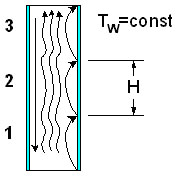

В других областях промышленности были проведены следующие работы:

В настоящее время компания Линас-Техно разрабатывает ряд новых промышленных процессов. В частности, процесс вакуумной ректификации отработанного моторного масла совместно с голландскими фирмами и процесс ректификации бензола. Технические преимущества промышленного применения технологии ЛинасПромышленное применение технологии Линас по сравнению с существующей технологией ректификации, реализуемой в тарельчатых и насадочных колоннах, имеет следующие преимущества: 1. Значительное снижение габаритных показателей колонн и металлоемкости - высота ректификационных колонн уменьшена в 3-10 раз по сравнению с традиционными тарельчатыми и насадочными колоннами при одинаковом диаметре обечайки. 2. Высокая четкость ректификации. Величина температурного интервала между температурой выкипания 95 % фракции прямогонного бензина и температурой выкипания 5 % фракции дизельного топлива: dt = t95%бенз- t5%диз = 5-8 оС. 3. Быстрый выход на рабочий режим, благодаря малому содержанию разделяемых веществ в колонне. 4. Возможность разделения веществ с ограниченной термической стойкостью (термическое разложение, конденсация и поликонденсация, смолообразование, химический переход в нежелательную примесь), обусловленная малым временем нахождения жидкой фазы в зоне проведения ректификационного процесса - от 2 до 60 секунд. 5. Повышение эксплуатационной надежности при полном отсутствии условий отложения загрязнений на внутренних полостях колонн. Это происходит за счет создания благоприятного строго контролируемого диапазона температур на внутренних поверхностях колонн, использования только вертикальных поверхностей без застойных зон, постоянно омываемых флегмой, и, как указывалось выше, малого времени контакта жидкой фазы с поверхностью. 6. Минимальная потребность в средствах автоматизации для управления собственно колонной. 7. Повышенная промышленная и экологическая безопасность за счет снижения рисков потенциальной опасности установок при их эксплуатации - снижение в 50-100 раз количества разделяемых веществ внутри колонны. 8. Повышение сейсмической устойчивости колонн, увеличение сложности поражения колонн воздушными террористами, снижение площади наземных разрушений при падении высотных конструкций за счет возможности использования невысоких несущих металлоконструкции сооружений для размещения колонн и вспомогательного оборудования установок. 9. Повышение надежности методов моделирования и масштабирования. Базовым элементом колонн Линас является одна ректификационная трубка, в которой смоделированы все необходимые условия проведения процесса. По сути, после испытаний пилотной установки метод масштабирования состоит в увеличении числа трубок до соответствия необходимой производительности колонны. Например, результат масштабирования для нефтеперерабатывающих установок с производительностью от 10000 до 500000 тонн в год представлен ниже на рис.11. H - высота колонн, D - диаметр колонн.

Рис.11. Масштабирование для нефтеперерабатывающих установок В таблице 3, представлен результат масштабирования габаритных размеров рабочей части атмосферных ректификационных колонн установок первичной перегонки нефти различной производительности: Таблица 3

Основу колонны представляет секция (царга) высотой 1,0 -

Рис.12. Ректификационная колонна НПУ-50 Из таких секций можно собирать любую сложную колонну с ректификационной и стриппинговой частью, с боковыми отборами продуктов и т.п. Оценивая выше указанные возможности снижения затрат, можно констатировать, что применение технологии Линас улучшает такие основные экономические показатели, как удельные капитальные вложения, удельный показатель фонда оплаты труда, энергосбережение. Будущее технологии Линас Достижения технологии Линас означают создание новой ректификационной технологии, дающей возможность вывода промышленной ректификации на принципиально новый уровень эффективности.

Технология Линас изменит промышленный пейзаж химической и нефтехимической промышленности. Огромные ректификационные колонны будут заменены компактными колоннами Линас. Естественно, из-за длительного цикла жизни промышленных ректификационных установок, это будет происходить в течение ряда лет. В современном мире каждая компания в своем сегменте рынка вне зависимости от масштабов компании должна постоянно наращивать преимущества в конкурентном соперничестве.

Современные нефтеперерабатывающие и нефтехимические производства имеют высокую насыщенность ректификационным оборудованием. Ректификационные колонны, работающих по технологии Линас, могут быть использованы в составе следующих установок НПЗ: 1. Первичная атмосферная или атмосферно-вакуумная перегонка нефти. 2. Вторичная перегонка (четкая ректификация). Например, для получения узких бензиновых фракций, служащих сырьем для каталитического риформинга на облагораживание бензинов. 3. Вакуумная перегонка для получения масляных дистиллятов. 4. Ректификация в установках термического, каталитического крекинга и гидрокрекинга. 5.Ректификация в установках замедленного коксования. 6.Ректификация в установках бензольно-толуольного каталитического риформинга бензиновой фракции. 7. Ректификация в нефтехимических установках. Поэтому можно предположить интерес к использованию технологии Линас у вертикально- интегрированной нефтяной компании, в состав которой входят НПЗ.

обеспечение комплексного проектирования инфраструктуры технологических установок, в составе которых будут применены ректификационные колонны Линас. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономическое обоснование применения инновационной технологии При разработке мини-НПЗ на основе технологии Линас в конструкции ректификационной колонны Линас был предложен ряд оригинальных решений, которые позволили принципиально улучшить качество получаемого дизельного топлива. Данная цель была достигнута уже на первой НПУ-8(10), которая находится в промышленной эксплуатации в Кузбассе. 1. Ряд особенностей собственно технологии Линас. 2. Введение в ректификационную колонну дополнительной компактной секции по отпарке легких фракций из дизельного топлива. Одновременно эта же секция удаляет из дизельной фракции основную часть тяжелых фракций с температурой кипения выше 360оС. 3. Применение специального стриппинга, основанного на технологии Линас. 4. Высококачественная промышленная система автоматизации, позволяющая выдерживать температурный режим в ректификационной колонне с колебаниями не более одного градуса. Конкретные цифры, подтверждающие высокое качество получаемого дизельного топлива, приведены в таблице 4. Характеристики качества дизельного топлива (летнего и зимнего), получаемого на мини-НПЗ Линас в сравнении с требованиями ГОСТа. Таблица 4

Анализ данных, представленных в таблице, показывает, что параметры получаемого дизельного топлива существенно перекрывают требования ГОСТа. По фракционному составу и температуре вспышке данное дизельное топливо удовлетворяет требованиям евростандарта. Цетановое число получаемого дизельного топливо лежит в диапазоне 45-50 при требовании ГОСТа 45. Технические преимущества при промышленном применении технологии и колонны Линас существенно улучшают экономические показатели. 1. Изготовление колонного оборудования - в 1,5-2 раза 2. Изготовление несущих металлоконструкций и обслуживающих площадок колонн - в 1,5-2 раза. 3. Приобретение, техническое обслуживание и ремонт средств автоматизации колонны - в 1,5-2 раза. 4. Монтаж колонного оборудования и металлоконструкций - в 2-3 раза. 5. Затраты на техническое обслуживание колонного оборудования - в 1,5-5 раз. 6. Затраты на ремонт колонного оборудования - в 1,5-5 раз. 7. Энергетические затраты на работу колонны - на 10-15%. 8. Страховые издержки за счет снижения уровня рисков, как при создании установок, так и при их промышленной эксплуатации - в 1,5-2 раза. Оценивая выше указанные возможности снижения затрат, можно констатировать, что применение технологии Линас улучшает такие основные экономические показатели, как удельные капитальные вложения, удельный показатель фонда оплаты труда, энергосбережение.Нефтехимическая и химическая отрасли промышленности отличаются большим многообразием установок по составу сырья, получаемым продуктам и мощности. Технологии Линас за счет надежного моделирования и масштабирования позволяет снижать финансовые риски при создании новых установок. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса Низкой уровень текущих расходов. Количество занятых на мини-НПЗ ограничивается 25-75 рабочими и инженерами (зависит от мощности мини-НПЗ). При этом колонны “Линас” потребляют существенно меньше энергии (на 15-20%). Одновременно на установках “Линас” отсутствует проблема обводнения получаемых продуктов. В сочетании со сбором пропан-бутановой фракции и применением современных горелок это делает установки “Линас” наиболее безопасными для окружающей экологической обстановки. Для строительства мини-НПЗ необходима небольшая территория, как правило, 6-10 гектар в зависимости от мощности НПЗ. На установках компании ЛИНАС-ТЕХНО используются следующие природоохранные инженерные решения:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Новые потребительские свойства продукции Ректификационные установки Линас находятся в непрерывной про-мышленной эксплуатации уже около 3,5 лет. Если взять за точку отсчета ав-густ 2007 года, то первая промышленная установка НПУ-8(12) находится в промышленной эксплуатации с апреля 2004 года, а установки НПУ-50 более одного года. За это время собрался достаточный опыт работы на установках Линас и сейчас можно вполне определенно говорить о реальных и проверен-ных преимуществах технологии Линас. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Качественные характеристики, предъявляемые к сырью и материалам Так как мини-НПЗ не мо¬жет содержать всего комплекса нефтеперера-батывающих процес¬сов, то в качестве сырья надо ис¬пользовать малосерни-стое сырье желательно с высоким содержа¬нием светлых продуктов. Для это¬го идеально подходит смесь нефти с газовым конденсатом в различ¬ных про-порциях. Это позволяет повысить выход коммерчески вы¬годных светлых нефтепродуктов и снизить выход мазута. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия и уровень разработки Основу производственной программы нефтеперерабатывающих уста-новок Линас составляет НПУ-50, которая находится в серийном производст-ве. На основе НПУ-50 разработаны дополнительные варианты данной уста-новки с увеличенной мощностью - НПУ-55 и НПУ-75. Цифра означает мощ-ность НПУ при переработке нефти. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Предлагаемые инвестиции 140 млн. руб. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рынки сбыта Потребителями технологии Линас могут стать зарубежные и российские компании для организации процессов переработки нефтепродуктов, в спиртовых и фармацевтических производствах, коксохимии. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность и эффективность импортозамещения Зарубежные мини НПЗ, по сути, представляют уменьшенную копию больших НПЗ и на них получаются качественные нефтепродукты при до-вольно сложной ректификационной технологии и высокачественной управ-ляющей автоматике. Соответственно и цена этих мини-НПЗ достаточно вы-сока. Как правило, еще одним недостатком таких установок является непол-ное соответствие климатическим условиям России, особенно Сибири и Севе-ра. Можно совершенно определенно утверждать, что качество дизельного топлива, получаемого на мини-НПЗ Линас, является лучшим среди отечест-венных мини-НПЗ и не уступает качеству дизельного топлива, получаемого на мини-НПЗ известных западных компаний. Причем все это достигается на одной ректификационной колонне не-обычайно компактных размеров. Высота колонны не зависит от мощности мини-НПЗ. Для мини-НПЗ Линас с годовой мощностью от 10 до 200 тысяч тонн высота ректификационной колонны одна и та же и равна 5,5 метров. Ни один мини-НПЗ в мире не может показать вышеуказанные резуль-таты при такой высоте ректификационной колонны. При всем этом установка имеет абсолютные рекордные показатели по промышленной безопасности, по эксплуатационным качествам и экономичности. Помимо высокого качества получаемой продукции необходимо отме-тить, что коммерческая цена мини-НПЗ Линас существенно ниже зарубеж-ных мини-НПЗ и даже пока несколько уступает по цене другим отечествен-ным промышленным мини НПЗ. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность выхода на мировой рынок Технология Линас может быть потенциально использована для про-мышленной ректификации по всему миру. Поэтому после первичного этапа испытания технологии Линас на промышленном уровне и представления технологии в периодических изданиях начал возникать интерес к технологии со стороны зарубежных фирм. В настоящее время компания Линас-Техно имеет тесные партнерские отношения с американской компанией Linas Technology International Corporation (New York, USA) для проведения совместных разработок и про-мышленной реализации совместных проектов. Обе компании кооперируют на взаимовыгодной основе в области промышленного использования техно-логии Линас. Контракт на поставку оборудования для ректификационного узла мо-жет быть заключен с обеими компаниями для максимально эффективного использования международной кооперации. Обе компании подписали соглашение о сотрудничестве с международ-ной группой Zeton, специализирующейся на разработке и поставке пилотных установок для химической и нефтехимической промышленности. Группа Zeton включает три компании в различных странах. Это Zeton Inc. (Канада), Zeton BV (Нидерланды) и Zeton Altamira (США). Группа Zeton является ми-ровым лидером по разработке и поставке пилотных установок. Клиентами Zeton являются практически все ведущие химические компании мира. Компания Линас-Техно предпринимает шаги и к развитию междуна-родного сотрудничества. Представительство компании в Нью-Йорке прово-дит активную политику по кооперации в мировой рынок. Обеспечивается па-тентная защита интересов компании на мировом уровне совместно с немец-кими патентными поверенными. Проведение демонстрации возможностей технологии Линас с предос-тавлением образцов получаемых продуктов выявили активный интерес к технологии Линас ведущих транснациональных корпораций Европы, Юго-Восточной Азии, ЮАР, стран Персидского залива. Заключен альянс с международной компанией Zeton International (Ка-нада, Нидерланды, США) по поставке ректификационных пилотных и мало-тоннажных установок на мировой рынок, выполненных на основе техноло-гии Линас. В альянсе Линас-Техно выполняет функции поставщика техноло-гии и оборудования, а Zeton осуществляет маркетинг технологии Линас. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Срок окупаемости (в месяцах) 22 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 16.11.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)