ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта Технология плазменной безмазутной растопки пылеугольных котлов |

||||||||

|

Рекомендуемая область пременения Пылеугольные тепловые станции с котлами паропроизводительностью от 35 до 2650 т/ч пара. Промышленные установки химических технологий (плазмохимия). |

||||||||

|

Назначение, цели и задачи проекта Актуальная задача теплоэнергетики: снижение доли мазута в топливном балансе пылеугольных котлоагрегатов. При этом для энергетических и теплофикационных установок эта задача несколько различна: для энергетических котлов требуются системы, обеспечивающие надежный безмазутный розжиг котла, а для теплофикационных - розжиг и практически непрерывную подсветку для стабилизации работы котла при переменных нагрузках и для улучшения экологических характеристик в целом. Снижение потребления мазута в 2-3 раза позволит решить многие экологические, экономические и другие проблемы. Решение этой задачи невозможно на базе традиционных технологий топливоиспользования, которые в основном исчерпали свои возможности, как в техническом, так и в эколого-экономическом аспектах. |

||||||||

|

Краткое описание заменяемого процесса или решаемой проблемы В мировой и отечественной теплоэнергетике при растопке пылеугольных котлов и для стабилизации горения (подсветки) пылеугольного факела используют природный газ или топочный мазут. В мире на эти цели расходуют более 50 млн. т мазута в год. Только на станциях РАО “ЕЭС России” ежегодно сжигают более 5 млн. т мазута. Повсеместное снижение качества энергетических углей требует увеличения расхода мазута на тепловых станциях, в то время как из-за углубления переработки нефти и других причин объемы производства мазута в России сокращаются. Совместное сжигание угля и обладающего более высокой реакционной способностью мазута ухудшает эколого-экономические показатели котлов: на 10-15% повышается мехнедожог топлива и на 2-5% снижается КПД-брутто, возрастает скорость высокотемпературной коррозии экранных поверхностей, снижается надежность эксплуатации котельного оборудования, на 30-40% увеличивается выход оксидов азота и серы (за счет более высокого содержания серы в мазуте), появляются выбросы канцерогенной пятиокиси ванадия. Известные методы снижения расхода мазута при сжигании низкосортных углей: реконструкция горелочных устройств, раздельное и смешанное сжигание угля и подсветочного топлива - мазута, высокий подогрев воздуха и пылевоздушной смеси, утонение помола и др. - не решают проблему сокращения расхода жидкого топлива, особенно на стадии растопки котлоагрегата. Применение природного газа в качестве основного или дополнительного топлива, несмотря на его лучшую экологичность, далеко не всегда возможно. Еще более остро указанные выше проблемы стоят в теплоэнергетике, где используются котлы меньшей мощности (производительность по пару 35-75 т/ч) с турбулентными вихревыми пылеугольными горелками. Для котлов характерны режимы с переменной тепловой нагрузкой, причем даже в течение суток нагрузка может меняться от 50 до 100% полной мощности котла. В этом случае практически все время требуется мазутная подсветка пылеугольных горелок. Мазут становится не дополнительным, а вторым основным топливом. При этом отмеченное выше ухудшение эколого-экономических характеристик котлов от сжигания двух видов топлива проявляется еще более. Так, содержание углерода в золе достигает 20-30%. По сути, эту золу можно было бы еще раз возвращать в котел и дожигать. Для решения проблемы высокоэффективного использования низкосортных твердых топлив при минимальном отрицательном воздействии на окружающую среду в 1983 году по предложению ведущих специалистов в области плазменной техники и технологии М.Ф.Жукова, Л.С. Полака и др., поддержанному Госкомитетом по науке и технике, в ряде научных учреждений начаты работы по созданию принципиально новой - плазменной технологии сжигания пылевидного топлива с помощью электродуговых нагревателей газа - плазмотронов. Примерно в то же время появились и первые зарубежные публикации по применению электродуговой плазмы для воспламенения пылеугольного факела. В дальнейшем системы плазменного воспламенения (СПВ) пылеугольного топлива нашли достаточно широкое применение в энергетических котлоагрегатах системы РАО “ЕЭС России”. Были проведены детальные экспериментальные и теоретические исследования процессов розжига и подсветки пылеугольного факела, разработана теория термохимической подготовки топлива к сжиганию (ТХПТ). Подробный обзор работ в этой области можно найти в монографиях. Понятие термохимической подготовки части пылеугольного топлива в установленном на пылеугольной горелке предтопке было распространено не только на плазменные, но и другие системы зажигания угольной пыли. Гораздо меньшее внимание уделялось системам ТХПТ в теплофикационных котлах, хотя, как следует из сказанного выше, проблема экономии мазута и улучшения качества сжигания угля стоит даже острее, поскольку требуется практически непрерывная подсветка пылеугольного факела, а качество углей, как правило, ниже, чем используемых в электроэнергетике. Для розжига пылеугольных котлов и стабилизации процессов горения обычно применяют природный газ или мазут, стоимость которых непрерывно растет. Поэтому актуальным является использование в качестве растопочного топлива угольной пыли, которая по сравнению с газом и мазутом требует более высокой температуры воспламенения и более длительного температурного воздействия, вследствие низкого выхода летучих по сравнению с газом и мазутом. Высокую ударную температуру (до 12000 К) способны развивать плазмотроны. Воздействие плазмы на угольную пыль приводит к ряду положительных изменений в ней, например: частицы угля дробятся на более мелкие части, происходит их интенсивная газификация, вследствие этого повышаются реакционные свойства топлива, горение протекает более устойчиво. Это является актуальным при сжигании низкосортных углей (при постоянной работе плазмотрона) и позволяет осуществить растопку котла при кратковременной, необходимой для достижения растопочных параметров котла, работе плазмотрона. По разным оценкам электрическая мощность, потребляемая плазмотроном, не превышает 2,5% от тепловой мощности пылеугольной горелки, и составляет 0,3-0,5% от тепловой мощности котла. Однако применяемые электродуговые плазмотроны обладают существенными недостатками – износом электродов и необходимостью их охлаждения. Представляется перспективным использование в таких горелках СВЧ-плазмотронов, поскольку они не требуют использования специальных угольных и медных электродов, а также потому, что в них возможно создание критической концентрации электронов, это способствует раннему воспламенению холодной углевоздушной смеси и при относительно малых временах взаимодействия угольных частиц с плазменным факелом (~0,05 с) интенсивному выгоранию пыли. |

||||||||

|

Краткое описание предлагаемого технологического процесса СВЧ-плазмотрон выполнен на основе разомкнутой коаксиальной линии, питаемой СВЧ-генератором мощностью 1,5 кВт частотой 2450 МГц. Плазма зажигается в воздушном промежутке, образованном электродами конца коаксиальной линии, куда подается углевоздушная смесь. Полученные авторами результаты показали существенное повышение интенсивности плазменного воспламенения и горения по сравнению с традиционными промышленными горелками. Образование СВЧ-плазмы между электродами вызывает проблемы, характерные для электродуговых плазмотронов, а также с известным отрицательным эффектом смещения точки горения по волноводу в направлении к СВЧ-генератору. Недостаток может быть решен зажиганием плазменного свободно парящего плазмоида в ограниченном пространстве путем фокусировки СВЧ энергии до уровня напряженности поля, близкого к пробойному (~30 кВ/см), однако для этого требуется система зеркальных, линзовых и других антенн размерами не менее 10 длин волн и высокая пиковая мощность СВЧ-генератора: 10 МВт, что трудно реализуется. Другим способом зажигания и поддержания стабильного состояния “безэлектродной” СВЧ-плазмы является возбуждение электромагнитного поля СВЧ высокой напряженности в объемном резонаторе генератором разумной мощности. В устройстве для получения высокотемпературной плазмы (П. Л. Капица; Заявл. 22.08.66 (№1347761/26-25); Опубл. в Б.И № 6 08.03.67) разряд зажигался и поддерживался в центре резонатора. Вывод плазмы наружу из такого резонатора технически сложен. В журнале JEEEtransactionsonplasmascience(-2005 - Vol. 33, No.2, - April. - Р.776-781.) описан плазменный двигатель для силовых установок космических кораблей. В нем использован объемный цилиндрический резонатор с размерами, позволяющими возбуждение в нем СВЧ-колебаний типа E011 .

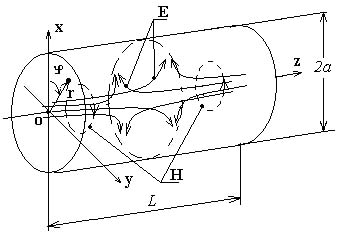

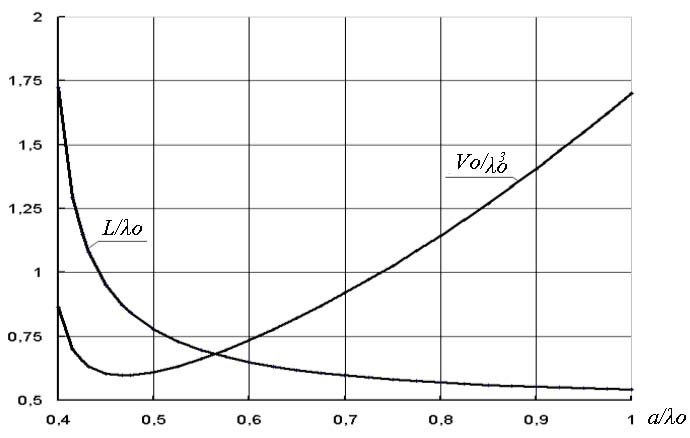

Рис.1. Структура электрического и магнитного полей типа E011 в цилиндрическом резонаторе; система координат. Радиус цилиндра резонатора a выбирается из условия ?кр > ?o [10], где ?кр=2?•a/u01 - критическая длина волны волновода, на котором построен резонатор, параметр u01 =2,405 - корень функции Бесселя Ј0(u)=0. Длина резонатора определяется выражениями: L=?в/2, ?в =1/•((1/?o)2-(1/?кр)2)1/2; Объем пустого резонатора Vo в длинах волн: Vo/(?o) 3=?a2L /(?o) 3= ?(a/?o) 2/2/(1- (u01?o/2/?/a) 2)1/2 , ?o, ?в – длина волны СВЧ-поля в свободном пространстве и в резонаторе. Взаимосвязь между геометрическими размерами резонатора, а также объемом резонатора, показаны на рис. 2.

Рис. 2. Зависимость длины L и объема Vo цилиндра от его радиуса a резонатора типа E01 (все размеры нормированы на длину волны ?o) . Видно, что при увеличении радиуса цилиндра длина резонатора уменьшается и стремится к L/?o>0,5. Объем резонатора имеет минимум, равный Vo/(?o) 3=0,598 при a/?o=0,467, этому соответствует L/?o =0,877. Резонатор имеет две пучности стоячей волны у центров торцевых стенок (рис.1). Расположив в одной пучности возбуждающий элемент СВЧ-генератора, можно получить такую напряженность поля, при которой возможна инициация электрического пробоя воздуха, с образованием свободно парящего плазмоида у противоположного торца. Выполнив отверстие в этом месте, плазма под напором плазмообразующего газа (воздуха), расширяющегося под действием тепла, может быть выведена наружу в виде струи. Схема такого СВЧ-плазмотрона приведена на рис.3.

Рис.3. Схема СВЧ-плазмотрона со свободно парящим плазмоидом. Перегородка 6 выполнена из газонепроницаемого диэлектрического материала и делит полость резонатора на две камеры, одна из которых - вводная 7 заполнена газом под давлением и вмещает антенну 2 СВЧ-генератора, а другая - выводная 8 подсоединена к системе подачи плазмообразующего газа 11. Для обеспечения электрической прочности резонатора перед началом эксплуатации плазмотрона в его вводную камеру закачивается газ под избыточным давлением. В течение приблизительно одной микросекунды после включения магнетрона напряженность СВЧ-поля в области выводного отверстия достигает значения близкого к пробойному, инициируется безэлектродный СВЧ-разряд, расширяющийся в свободно парящий плазменный сгусток - плазмоид 13. Для подпитки разряда и вывода плазмы из камеры тангенциально подают плазмообразующий газ, который закручивается с образованием вихря 14, смещающегося в направлении выводного отверстия. Газовый слой вихревого потока удерживает плазменный сгусток на оси резонатора, препятствуя его контакту со стенками, выдувая через сопло наружу с образованием плазменной струи 15. В полость между перегородками 6 и 9 подается дополнительный газовый поток, который обтекает перегородки, обеспечивая их эффективное охлаждение, и через отверстие 10 поступает в камеру 8, компенсирует разрежение в приосевой области камеры 8, обусловленное вихревым характером движения основного потока, препятствуя затягиванию плазмы из свободно парящего плазменного сгустка в основной поток газа. Как следствие, повышается стабильность СВЧ-разряда, уменьшается нагрев пристеночного газового слоя основного потока и сопла, увеличивается к.п.д. плазмотрона. Этим элементом плазмотрон отличается от аналога.

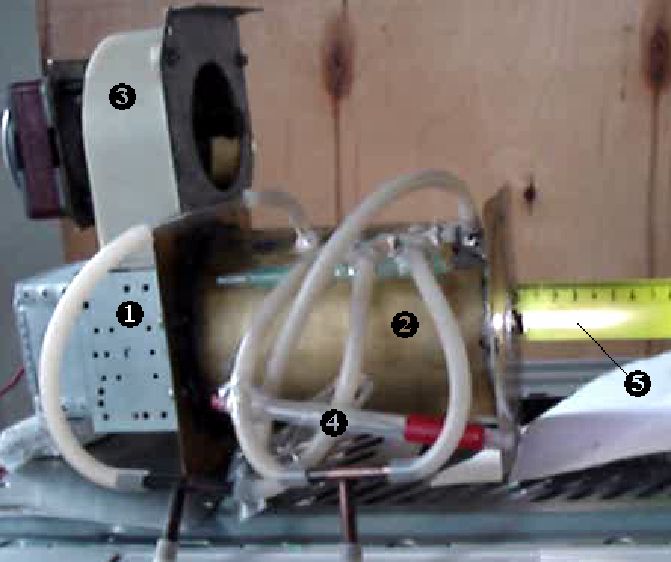

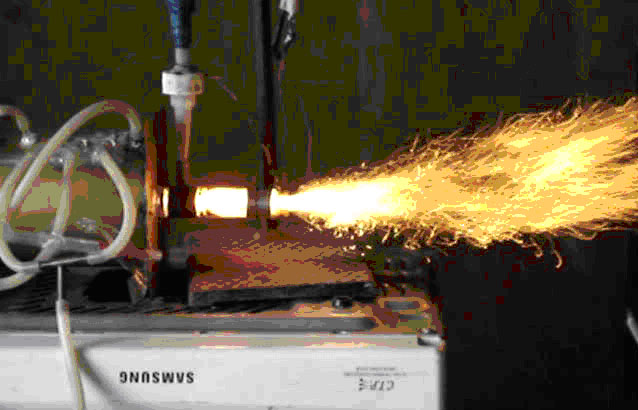

Рис. 4. Фотография СВЧ-плазмотрона в действии В экспериментальном образце СВЧ-плазмотрона (рис.4) цилиндрический резонатор 2 имел внутренние размеры: диаметр По четырем гибким трубкам 4 диаметром 6 мм от компрессора (не показан) подавался плазмообразующий газ – воздух. По одной из трубок газ подавался в пространство между перегородками. При отработке плазмотрона выявилось предпочтительное распределение количества подаваемого газа по трубкам в отношении слева направо: 20%, 10%, 30%, 40%. Общий расход плазмообразующего газа составлял в 0,5 л/с. Расчеты показали, что разрядная мощность ненагруженного резонатора с добротностью Qн =2000 оценивается Pр =5 кВт и в почти 6 раз превышает мощность СВЧ-генератора, применяемого в микроволновых печах. Увеличить СВЧ-мощность вдвое (до 1500 Вт) удалось, включив дополнительный источник питания от второй микроволновой печи параллельно основному штатному, но в противофазе. Недостаточная мощность СВЧ-генератора потребовала первичной принудительной инициации плазменного разряда металлической проволокой диаметром 0,2 - Наблюдение за характером движения плазмоида велось визуально по свечению, видимому через ряд отверстий, выполненных в боковой стенке резонатора и закрытых снаружи светопрозрачной пленкой. Отмечалась устойчивость плазмоида. Длина плазменной струи 5 и поперечные размеры плазмоида внутри резонатора регулировались количеством подаваемого плазмообразующего газа. С увеличением расхода плазмообразующего газа от 0,2 до 0,6 л/с длина плазменной струи возрастала и достигала длины Начальное давление внутри резонатора было 50-70 Па, после возбуждения плазмоида возрастало до 270 Па. Устойчивость состояния СВЧ плазмоида объясняется переходом плазмотрона в автотермический режим после инициации в нем плазмы. Так, в начальный момент, пока в резонаторе нет плазмы, добротность резонатора Qн и напряженность электрического поля Eр в нем – максимальны. Это способствует инициации в резонаторе электрического пробоя. При возникновении плазменного разряда добротность резонатора уменьшается и становится близкой к 1, резонатор переходит в режим хорошо согласованного нагруженного волновода. При погасании плазмоида добротность резонатора резко увеличивается, возрастают напряженность электрического поля и токи смещения. Плазмоид восстанавливается. Для проверки возможностей плазмотрона в струю плазмы вносилась стальная проволока диаметром

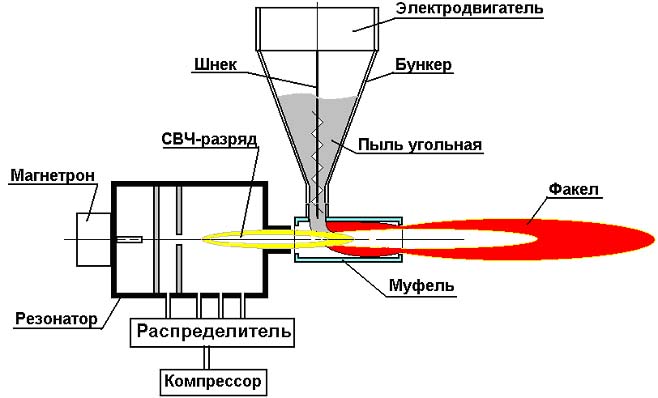

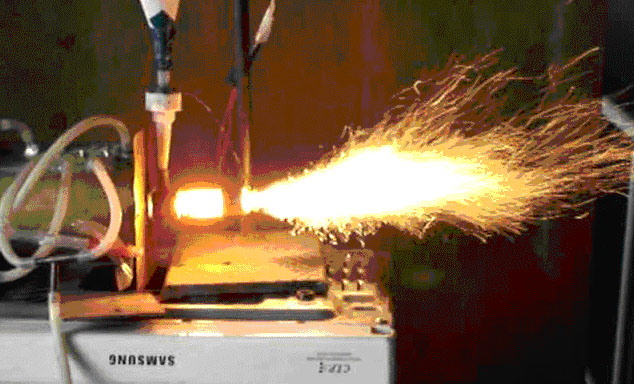

Рис.5. Схема установки для зажигания угольной пыли. Наблюдения за процессом зажигания и горением угольной пыли проводились на установке, изображенной на схеме рис. 5, в которой плазменная струя из сопла плазмотрона вводилась в муфель. Туда же через отверстие подавалась пыль из бункера шнеком, приводимым во вращение электродвигателем. Вторичный воздух для горения эжектировался в просвет между соплом и муфелем за счет скоростного истечения плазмы. Для лучшей визуализации муфель был выполнен из прозрачного стекла. Кадр видеофильма горения пыли каменного угля под действием плазмы экспериментального СВЧ-плазмотрона показан на рис. 6. Аналогичный кадр приведен для горения пыли бурого угля на рис. 7.

Рис. 6. Горение пыли каменного угля (кадр видеофильма). Наблюдения показали, что пыль бурого угля горит более ровным пламенем по сравнению с горением каменноугольной пыли. Это объясняется большим количеством летучих, выделяемых из бурого угля при термическом воздействии. Граница зоны допустимой по санитарным нормам плотности потока энергии СВЧ-излучения, равной 10 мкВт/см2, расположена на расстоянии

Рис. 7. Горение пыли бурого угля (кадр видеофильма). Технические характеристики СВЧ-плазмотрона Таблица 1.

|

||||||||

|

Технико-экономическое обоснование применения инновационной технологии Для розжига пылеугольных котлов и стабилизации процессов горения обычно используется природный газ или мазут, стоимость которых непрерывно растет. Так, в настоящее время стоимость газа оценивается в 120 $/тыс. куб. м, мазута 150 $/т. В то же время стоимость угля значительно ниже и составляет 35 $/т. Поэтому так актуальна задача по замене газа и мазута углем, сжигание которого наиболее часто производится в виде угольной пыли. Однако угольная пыль требует более высокой температуры воспламенения и более длительного температурного воздействия. Для воспламенения угольной пыли, особенно из низкосортных сортов углей, в энергетике находят применение электродуговые плазмотроны, которые способны развивать высокую ударную температуру (до 12000 К). Воздействие плазмы на угольную пыль приводит к ряду положительных изменений в ней, например: частицы угля дробятся на более мелкие части, происходит их интенсивная газификация, вследствие этого повышаются реакционные свойства топлива, горение протекает более устойчиво, что является важным при сжигании низкокалорийных углей. Применение плазменной системы розжига позволяет полностью исключить использование мазута на 25-40 млн. руб. в год на ТЭЦ мощность порядка 250 МВт. |

||||||||

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса Преимущества плазменной пылеугольной растопки ТЭС по сравнению с мазутной (газовой):

|

||||||||

|

Новые потребительские свойства продукции Основным недостатком электродуговых плазмотронов является наличие электродов, обычно медных и потому дорогих, которые из-за высокой темпе-ратуры электрической дуги выгорают, при этом плазма оказывается загряз-ненной продуктами эрозии. |

||||||||

|

Качественные характеристики, предъявляемые к сырью и материалам Уровень допустимого по санитарным нормам СанПин 2.2.4.1191-03 СВЧ-излучения (10 мкВт/см2) расположен на расстоянии не далее 1,5 м от плазмо-трона |

||||||||

|

Стадия и уровень разработки В настоящее время СВЧ-плазмотрон прошел стадию испытаний макета эскизного проекта, на котором проведены основные экспериментальные проверки принципов работы изделия и его со-ставных частей, определены основы для дальнейшей разработки макета тех-нического проекта и испытания его на угольных котлах г. Новосибирска. |

||||||||

|

Предлагаемые инвестиции 1,5 млн. руб. |

||||||||

|

Рынки сбыта ВЧ-плазмотроны данной конструкции применимы как для безмазут-ной растопки пылеугольных котлов в энергетике, так и для получения плаз-мы, свободной от примесей продуктов эрозии, необходимой для иных тех-нологических целей, например, плазмохимии. |

||||||||

|

Возможность и эффективность импортозамещения По сравнению с зарубежными аналогами имеет ряд преимуществ, которые в ряде случаев позволят сделать выбор в пользу СВЧ-плазмотрона: • Плазмотрон ЗАО “СибКОТЭС” прост по конструкции, так как генера-тор СВЧ-энергии (магнетрон) и камера возбуждения плазмы (резона-тор) объединены в единую конструкцию без переходных элементов, используются простейшие конструктивные элементы. • Используемые в плазмохимии в настоящее время СВЧ-плазмотроны обычно работают на газах низкого давления. Это требуется для дости-жения устойчивости горения СВЧ-разряда. Плазмотрон ЗАО “СибКО-ТЭС” использует газ атмосферного давления и легко может быть при-способлен для превращения в плазму газов как низкого, так и высокого давления, что важно, например, для технологии получения азотной ки-слоты высокого качества непосредственно из воздуха. |

||||||||

|

Возможность выхода на мировой рынок |

||||||||

|

Срок окупаемости (в месяцах) 12 |

||||||||

|

Дата поступления материала 31.10.2007 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)