ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта Разработка топливного элемента нового поколения |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область пременения Сельскохозяйственная техника и автомобили |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение, цели и задачи проекта Разработка предлагаемого в проекте топливного элемента с использованием низкомолекулярных спиртов (биометанол, биоэтанол, биобутанол) и последующего перевода всего парка сельскохозяйственных машин и автомобилей на электропривод позволит сократить зависимость от естественных энергетических монополий и резко уменьшить энергетическую составляющую в издержках на производство сельскохозяйственной продукции. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Краткое описание заменяемого процесса или решаемой проблемы В мировой энергетике непрерывно происходит оптимизация ее компонентов – диверсификация топливных ресурсов и технологий преобразования топлив в тепловую, механическую и электрическую энергию. И это неспроста. В настоящее время во всем мире наблюдается пик добычи традиционных энергетических ресурсов – нефти и газа, – в недалеком будущем начнется ее спад. Перед различными потребителями энергии стоит задача трансформировать глобальную энергетическую систему из зависимой от ископаемого топлива, ядерной и большой гидроэнергетики в систему, основанную на новой возобновляемой энергетике и принципе энергоэффективности. Эта система должна соответствовать критерию самоподдерживания, т.е. экологические и экономические издержки энергетической системы должны практически полностью компенсироваться поколениями, извлекающими выгоду из ее использования. Уже сейчас непрерывное удорожание нефтепродуктов в России поставили многие сельскохозяйственные предприятия всех форм собственности на грань выживания, поэтому ведется непрерывный поиск повышения эффективности сельского хозяйства. Одним из наиболее эффективных способов преобразования энергии является топливный элемент, например, у классического водород-кислородного топливного элемента к.п.д. составляет 60-70% против к.п.д. теплового преобразования, составляющего 12-20%. При установке топливного элемента на технологический транспорт появляется возможность создать новое поколение машин с электроприводом с компьютерным управлением всех технологических процессов. В топливных элементах химическая энергия топлива и окислителя, непрерывно подводимых к электродам, превращается непосредственно в электрическую энергию. Выбор топлива и окислителя, подаваемых в топливный элемент, определяется в первую очередь их электрохимической активностью, то есть скоростью реакций на электродах, стоимостью, возможностью легкого подвода реагента в топливный элемент и отвода продуктов реакции из него. Многие годы исследований позволили создать промышленные топливные элементы с удовлетворительными рабочими свойствами на основе водорода высокой чистоты. Окислителем водорода может быть кислород воздуха или специально транспортируемый кислород. Соответственно, для функционирования топливных элементов требуются баллоны высокого давления или криогенные сосуды, распределительная аппаратура и прочие громоздкие приспособления. Рассмотрим работу кислородно-водородного топливного элемента с щелочным электролитом (раствором КОН). Реакция окисления водорода: 2H2 + O2 = 2H2O (1) в топливном элементе протекает через электроокисление водорода на аноде: 2H2 + 4ОН? – 4е? + 4H2O (2) и электровосстановление кислорода на катоде: O2 + 2H2O + 4е? + 4ОН– (3) Ионы гидроксила двигаются в ионном проводнике (электролите) от катода к аноду, а электроны во внешней цепи – от анода к катоду. Суммируя уравнения реакций (2) и (3) получим уравнение реакции (1). Таким образом, в результате реакции (1) во внешней цепи протекает постоянный электрический ток, то есть происходит прямое преобразование химической энергии реакции (1) в электрическую энергию. Электродвижущую силу (ЭДС) топливного элемента можно рассчитать по уравнениям химической термодинамики. Топливные элементы, способные работать на обычном атмосферном воздухе и жидком топливе технической чистоты, уже более сорока лет не удается вывести из стадии экспериментальных образцов. В последние годы во многих лабораториях мира ведутся работы по созданию топливного элемента, в которых происходит прямое электроокисление метанола: CH3OH + H2O – 6e? + CO2 + 6H+ Чистый Pt-катализатор быстро отравляется промежуточными продуктами реакции. Поэтому ведутся фундаментальные исследования механизма реакции и её катализаторов. Предложены катализаторы на основе сплавов Pt-Ru, Pt-Ru-Re, Pt-Ru-WO3 и др. К настоящему времени созданы действующие лабораторные образцы метанольных топливных элементов, однако срок их службы пока не превышает сотни часов. В рассмотренных до сих пор видах топливных элементах применяются Pt и ее сплавы, поэтому массовое производство энергетических установок на основе топливных элементов будет лимитироваться запасами Pt, которые относительно невелики. Поэтому большое внимание уделяется разработке высокотемпературных топливных элементов, которые не содержат Pt-катализаторов. Следует подчеркнуть, что на текущий момент хорошо отработана только методика электрохимического окисления газообразных компонентов (не паров) на твердом катализаторе в жидкой проводящей среде. К этому идеальному состоянию обычно стремятся привести и любую другую схему топливного элемента. Жидкое или твердое топливо газифицируют (предварительно или прямо на электроде), подбирают оптимальную температуру и состав электролита, наносят на электроды катализатор, обеспечивают непрерывное поступление в зону реакции расходных веществ и удаление продуктов сгорания. Результаты пока довольно скромные. Для гарантированного превращения жидкого топлива в газ его надо нагреть выше температуры кипения (до 80-150?С и выше). Лучше, если высокомолекулярное горючее попадает в зону электрохимической реакции после крекинга, в виде смеси легких газов (водород, окись углерода, метан и т.п.). Это требует ещё более высокой температуры (не менее 350-500?С), а, следовательно, теплоизоляции, особых материалов и соблюдения строгих правил безопасной эксплуатации. Для сохранения высокого к.п.д. устройства нужна рекуперация тепла. В качестве высокотемпературного (500-700?С), электролита приходится применять расплавленные соли, быстро разъедающие электроды, уплотнители, трубопроводы и корпус установки. В расплав при этом попадает значительное количество примесей непредсказуемого состава. Ещё больше примесей (всю таблицу Менделеева) содержит атмосферный воздух. Большинство известных катализаторов в таких условиях работы быстро деградируют. Установка получается сложной, дорогой и недолговечной (менее 1000 часов непрерывного действия). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

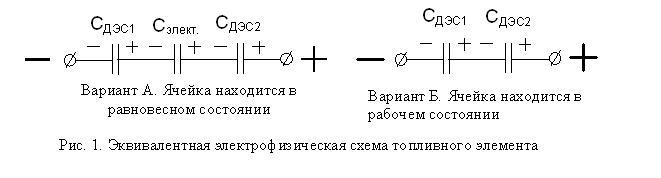

Краткое описание предлагаемого технологического процесса Одним из способов преодолеть перечисленные трудности является методика комбинированного воздействия на состояние трехфазной границы «газ – жидкость – электрод» электрическими импульсами и полное использование физических свойств химических компонентов, реагирующих на электродах топливного элемента. В этом заключается абсолютная новизна предлагаемой технологии изготовления топливных элементов на возобновляемом органическом топливе, получаемом из сельскохозяйственного сырья. Наиболее перспективным для этих целей в России является выращивание сахарного сорго. Отказ от попыток решать проблему лобовыми атаками (перебором катализаторов, повышением температуры, глубокой очисткой реактивов и т.п. чисто химическими приемами) выглядит перспективным по следующим причинам: 1. Совершенно необязательно тратить энергию на испарение и последующий высокотемпературный крекинг жидкого горючего. Существует много веществ, молекулы которых даже при температуре минус 20-50?С и нормальном давлении самопроизвольно диссоциируют на ионы в жидкой фазе или в составе растворов. Это низкомолекулярные спирты, глицерин, аммиак и ряд подобных им соединений. Многие из них сами являются очень сильными полярными растворителями с высокой диэлектрической проницаемостью и одновременно хорошо горят. Такие вещества, формально оставаясь жидкими и электрически нейтральными, фактически представляют собой плотно упакованную смесь легких разноименно заряженных анионов и катионов, вполне пригодных для электрохимического сжигания без всякого крекинга. 2. Часть из упомянутых веществ можно непосредственно использовать в качестве электролитов. Они обмениваются носителями зарядов с проводящими электродами, создают на них равновесные потенциалы, поддаются электролизу, растворяют образующиеся по ходу электрохимической реакции на аноде и катоде жидкие продукты горения (воду). 3. Следует упомянуть о аномально низком сопротивлении многих таких электролитов, сравнимом с сопротивлением металлов. Скорость движения свободных протонов (ионизированных атомов водорода, возникающих в результате диссоциации молекул исходного вещества) у них близка к скорости дрейфа электронов в металлических проводниках. Это резко облегчает прохождение через жидкую фазу системы рабочего электрического тока. 4. Сочетание высокой диэлектрической проницаемости жидкой фазы (десятки единиц) с аномально высокой подвижностью протонов делает выгодным импульсный режим работы топливного элемента. Если электроды разделяет только тонкая пористая мембрана (30-80 мкм), а их поверхность достаточно велика (квадратные сантиметры), то активное сопротивление жидкой фазы переменному (импульсному) току в диапазоне частот выше 30-50 кГц стремится к нулю. Это позволяет снизить внутреннее сопротивление топливного элемента почти до величины собственного сопротивления металлических электродов. 5. Совмещение функций горючего и электролита делает ненужной сложную систему подачи к границе раздела сред на поверхности анода газообразного окислителя и резко упрощает удаление газообразных продуктов реакции. Катод можно просто утопить в горючем – электролите, а обдуваемый воздухом анод из проволочной сетки совместить с поверхностью жидкости. 6. Размещение сетки анода строго на границе раздела фаз позволяет организовать интенсивный газовый обмен по всей его площади простыми колебаниями поверхностного натяжения жидкой фазы (импульсным изменением напряжения ячейки выше – ниже точки нулевого потенциала материала электрода). 7. Благодаря огромной разнице между скоростью распространения электрического поля и скоростью перестройки молекулярной структуры жидкой фазы на границе раздела сред существует возможность применения эффекта электрополевого катализа химических реакций на электродах. Резкий, за несколько микросекунд, подъем напряжения в двойном электрическом слое, окружающем анод, эквивалентен столь же быстрому изменению поверхностной энергии зоны многофазного контакта. Тонкий слой жидкости фактически оказывается в критическом состоянии, так как механизмы перераспределения молекулярной энергии действуют в тысячи раз медленнее. Возникает своего рода «перегрев» пограничной области. Этого достаточно для принудительного запуска высокотемпературных химических реакций, в обычных условиях либо невозможных, либо идущих медленно и только в присутствии катализатора. 8. Электрополевой катализ реакции горения почти не зависит от химического состава электрода и качества его поверхности. Это позволяет использовать в топливном элементе гладкие и дешевые электродные материалы, подходящие по механическим и коррозионным свойствам (никель, молибден, вольфрам, серебро). Вредные примеси, каталитические яды и поверхностно активные вещества, выводящие из строя обычные катализаторы платиновой группы, в таких условиях горят вместе с основным топливом и на электродах не накапливаются. 9. Импульсное выделение химической энергии в пограничном слое жидкость – электрод, вызываемое электрополевым катализом, кратковременно поднимает разность потенциалов на выводах топливного элемента с традиционных для электрохимии 0,5-1,2В до 10-15В за счет «конденсаторного эффекта». Обильное выделение газов, сопровождающее горение топлива на поверхности электрода, толчком меняет состав прилегающего слоя жидкости. Это вызывает резкое уменьшение (приблизительно на порядок) диэлектрической проницаемости горючего в диффузной части двойного электрического слоя, что, при сохранении исходного заряда системы, ведет к мощному броску напряжения в анодной части ячейки. 10. Перечисленные выше особенности процесса дают возможность предельно упростить конструкцию топливного элемента. Обычно скорость течения электрохимической реакции лимитируется температурой рабочей зоны, качеством катализатора и активной поверхностью электродов. Самое отработанное средство её увеличения – губчатые (платинированные, перфорированные и пр.) электроды с предельно развитой поверхностью, вдоль которой медленно сочатся исходные реагенты и конечные продукты. В нашем случае скорость реакции и снимаемая электрическая мощность зависит только от быстроты подачи к электродам горючего и окислителя. Оказывается выгодным топливный элемент проточного типа (подобный пробке на выходном патрубке топливного бака). Зона электрохимической реакции, области горения и интенсивного газообразования совмещаются и геометрически совпадают с внешним сетчатым анодом. Для работы предлагаемого низкотемпературного топливного элемента более других в качестве горючего годятся метиловый, этиловый и бутиловый спирты. Они не замерзают в заданном диапазоне температур, обладают аномально высокой проводимостью протонного типа, при горении выделяют только воду и углекислый газ и по энергоемкости всего на 15-20% уступают традиционному жидкому топливу нефтяного происхождения. Технологии производства спиртов достаточно просты и могут быть экологически безвредны. Для получения промышленных количеств энергии топливные элементы объединяются в батарею, которая оказывается значительно меньше в сравнении с водород-кислородной батареей той же мощности. Предлагаемое к разработке устройство представляет собой батарею топливных элементов проточного типа со сплошными инертными электродами, например из никеля. Горючим служит органический растворитель с диэлектрической проницаемостью не ниже 25 и аномально высокой подвижностью свободных протонов (низкомолекулярный спирт с содержанием воды не более 20%). Окислителем является атмосферный воздух, поступающий в зону реакции за счет конвекции. Для согласования параметров электрохимической ячейки с внешней нагрузкой и оперативного управления процессом работы используется импульсный полупроводниковый преобразователь высокой частоты. Особенностью устройства (ноу-хау) является эффективное протекание электрохимической реакции горения жидкого топлива при относительно низкой температуре (в диапазоне от минус 30 до 50°С). Горючее, одновременно служащее электролитом, непрерывно (самотеком или принудительно) подается к поверхности рабочих электродов, разделенных тонкой пористой мембраной или стеклянной сеткой. Воздух подается в зону электрохимической реакции самотеком через воздушный фильтр. Допустимо принудительное дутье. Газообразные продукты сгорания выходят через вентиляционные отверстия корпуса и рассеиваются в атмосфере за счет естественной конвекции. Один из электродов (катод) полностью погружен в электролит и хорошо им смачивается. Напряжение второго электрода (анода), контактирующего с атмосферой, колеблется около точки нулевого потенциала. Это обеспечивает непрерывный подсос воздуха в зону раздела твердой и жидкой фазы, вдоль контактирующей с горючим поверхности анода, а так же обратное удаление из неё газообразных продуктов реакции. Со стороны катода к топливному элементу прижата таблетка поглотителя влаги. Она поддерживает оптимальное содержание в горючем воды. Для первоначального запуска устройства используется стартовый внутренний или внешний источник напряжения. В зависимости от назначения и условий эксплуатации устройство может оснащаться сменным бачком (картриджем) для горючего, органами ручного управления, индикации и сигнализации. В простейшем случае (пальчиковое исполнение устройства) запуск электрохимической реакции можно производить непосредственно перед установкой элемента в приемное гнездо, сорвав герметичный предохранительный колпачок. Протекание электрохимической реакции начинается с момента подачи горючего в зазор между рабочими электродами устройства. Первый этап (запуск устройства) зависит от времени смачивания горючим анодной сетки. Он завершается установлением на внешних выводах электродной системы стабильной разности потенциалов, соответствующей её равновесному состоянию. Затем, с включением электронного преобразователя, начинается основной этап работы схемы генератора. Процесс электрохимического горения носит импульсный характер и циклически происходит в четыре такта: 1 такт. За счет мощности стартового источника энергии через топливный элемент пропускается импульс тока. Состояние электрохимической системы примерно на 3-5 мс смещается от равновесного до точки нулевого потенциала на анодной сетке. В пограничную зону между твердой и жидкой фазой засасывается атмосферный воздух. Погруженный в горючее катод приобретает избыточную поляризацию и, в силу увеличения коэффициента смачивания, освобождается от газовых включений на поверхности. 2 такт. За счет мощности стартового источника энергии через топливный элемент пропускается импульс тока противоположной полярности. Равновесие системы на короткое время (около 2 мкс) смещается в обратном от равновесного направлении. Газовая пленка, окружающая воздушный электрод, испытывает резкое адиабатическое сжатие и нагревается до 600-800°С. Прилегающий слой жидкости переходит в критическое состояние. Инициируется процесс самопроизвольного окисления горючего в зоне трехфазного контакта «жидкость ? воздух ? электрод». Он длится порядка 10 мкс и прекращается с полным выгоранием свободного кислорода на поверхности воздушного электрода. Выделяется избыточная химическая энергия. Температура и давление в зоне трехфазного контакта на аноде многократно возрастают, что сопровождается пропорциональным скачком электрического потенциала на внешних электродах системы. 3 такт. Когда потенциал на внешних выводах электрохимической системы превышает пороговое значение, открывается силовой транзистор преобразователя. Избыток электрической энергии направляется в индуктивный накопитель. Ток в цепи линейно нарастает до прекращения процесса горения кислорода, так как электрохимическая ячейка всё это время работает в режиме близком к источнику напряжения. Происходит отбор электрической мощности от топливного элемента, её дальнейшее преобразование и передача к внешней нагрузке. 4 такт. По исчерпании активных реагентов и завершении процесса горения выделение энергии в системе и рост тока в цепи прекращается. Напряжение на выводах начинает быстро снижаться. Температура в зоне трехфазного контакта падает на аноде до исходного значения. За промежуток времени от перелома кривой напряжения до запирания силового транзистора через систему протекает остаточный индуктивный ток. Происходит поляризация воздушного электрода. За счет роста коэффициента смачивания прилегающей жидкости его поверхность освобождается от газовых включений. Остаточные продукты сгорания топлива переходят в жидкую фазу и через неё выделяются в атмосферу. После прекращения тока в цепи топливного элемента система самопроизвольно возвращается в равновесное состояние и готова к новому циклу работы. Стабильная работа установки предполагает оперативную регулировку скорости подачи к электродам электрохимической ячейки топлива и окислителя (воздуха). При колебаниях потребляемой нагрузкой мощности (реальный режим работы) она обязательно должна меняться. Управлять подачей топлива в процессе начального запуска топливного элемента проще всего с помощью подогрева паров топлива в герметичном баке или легкого сжатия его упругих стенок. В дальнейшем процесс регулируется автоматически, так как за счет электрокапиллярного эффекта в работающем топливном элементе жидкий диэлектрик (горючее) сам непрерывно втягивается в межэлектродное пространство, останавливаясь у анодной сетки. Способ подачи воздуха к аноду зависит от мощности установки. Небольшим элементам (до 10-50 Вт) достаточно естественной конвекции. В остальных случаях желательна организация принудительного дутья (тяги) или подключение воздушного фильтра к вентиляционной системе обслуживаемой аппаратуры. Пространственное положение предлагаемого топливного элемента проточного типа не имеет принципиального значения. Жидкость прочно удерживают между электродами капиллярные силы. Единственно возможным механизмом потери топлива является его естественное испарение. С электрической точки зрения каждая электрохимическая ячейка топливного элемента в равновесном состоянии представляет собой три последовательно включенных конденсатора переменной емкости. Эквивалентная схема такой физической системы изображена на рис. 1 (вариант А). В процессе работы жидкость между электродами насыщается подвижными носителями зарядов, и эквивалентная схема приобретает вид, изображенный на рис. 1 (вариант Б).

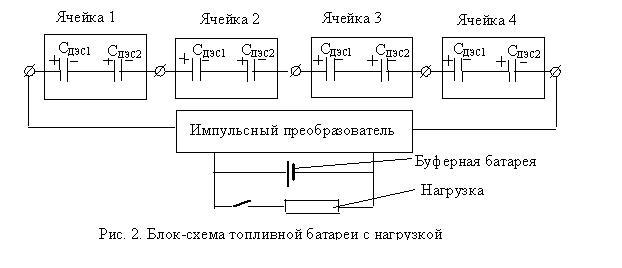

Здесь СДЭС1 и СДЭС2 – эквивалентные емкости двойного электрического слоя на границе «жидкость ? катод» и «жидкость ? анод», а Сэлект. – эквивалентная емкость промежутка между электродами, заполненного горючим. В обычном (равновесном) состоянии эквивалентная емкость СДЭС1 и СДЭС2 определяется из расчета 30-50 мкФ/см2 видимой поверхности электрода. В состоянии нулевого потенциала анода СДЭС2 уменьшается до 2-3 мкФ/см2 видимой поверхности. Величина межэлектродной емкости рассчитывается так же, как для плоского конденсатора с жидким диэлектриком. Химическое травление электродов (патинирование) позволяет увеличить размер их истинной поверхности в тысячи раз. Очевидно, что последовательное соединение N ячеек (для поднятия рабочего напряжения системы) пропорционально увеличивает число последовательных конденсаторов и снижает эквивалентную емкость топливного элемента. В каждом случае необходимо находить оптимальное сочетание этих величин. С большим напряжением легче работать (меньше активные потери), зато уменьшение емкости требует увеличения рабочей частоты преобразователя. Функциональная схема работающей установки из N ячеек изображена на рис. 2.

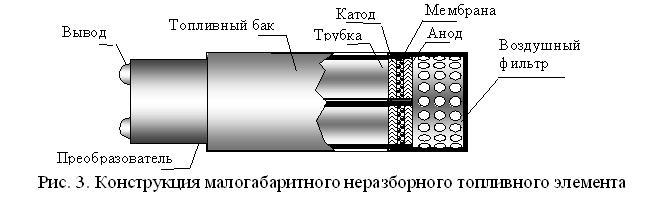

Для надежной работы импульсного преобразователя необходимо нормировать эквивалентную емкость каждой ячейки с точностью до 1-2%. Тогда в любой момент напряжение равномерно распределится по всей цепочке и будет гарантирована синхронность электрохимических процессов. Проще всего это осуществляется применением стандартных по размеру анодов из гладкой проволоки, хорошо противостоящей коррозии. Катодные электроды выгодно изготавливать из пористого материала с эффективной поверхностью, в сотни раз превышающей эффективную анодную поверхность. Электрохимическая ячейка топливного элемента представляет собой плоский пакет из анодной и катодной сетки, разделенных между собой пористой мембраной-изолятором. Электродные потенциалы большинства проводящих материалов в концентрированных растворах этанола и метанола мало отличаются от аналогичных значений для обыкновенной воды. По этой причине нет необходимости учитывать изменение концентрации горючего в окрестностях электродов, вызванной поглощением жидких продуктов сгорания. Содержание в электролите (горючем) растворимых веществ для предлагаемой системы пренебрежимо мало. Процесс идет за счет емкостных токов, искусственно увеличивать проводимость электролита химическими добавками не требуется. Материал электродов должен быть химически стойким и по возможности способствовать течению электрохимической реакции. Оптимальным материалом для анода представляется никель, вольфрам или платина, нанесенные на серебряную проволоку (для снижения активного сопротивления). Катод может выполняться из губчатого никеля, металлизированного углеродного волокна. Оптимальный выбор выяснится только в ходе натурных экспериментов. В качестве мембраны, разделяющей электроды, годится любой тонкий и химически стойкий материал с большим количеством пор. Почти идеальна в этом качестве стеклянная сетка из волокна диаметром 20-50 мкм с водоотталкивающим напылением из фторопласта или ультратонкая стеклоткань. Размер ячеек мембраны не должен позволять электролиту-горючему свободно вытекать из топливного элемента в нерабочем состоянии. Применение анода и катода из материалов различного состава оправдано в случае, если равновесный потенциал на выводах электрохимической ячейки в нерабочем состоянии будет достаточно велик для стартового запуска силового преобразователя без помощи внешнего (дополнительного) источника питания. Корпус топливного бака и электрическая разводка, контактирующие с горючим должны быть устойчивы к его действию при долгом (тысячи часов) непрерывном контакте. Выяснение действия на материалы ячейки примесей содержащихся в атмосфере (окислы серы, азота и пр.) требует дополнительных опытов. Установки мощностью более 10-50 Вт комплектуются по блочно-модульному принципу и состоят из стандартных взаимозаменяемых элементов без подвижных деталей. Каждая электрохимическая ячейка соединяется с топливным баком собственным подающим патрубком и гальванически изолируется. Малогабаритные устройства выполняются неразборными. Конструкция малогабаритного неразборного топливного элемента изображена на рис. 3.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономическое обоснование применения инновационной технологии Предлагаемая технология и конструкция топливного элемента и источника энергии на его основе обладает несомненными преимуществами перед всеми известными конструкциями топливных элементов, поскольку такие источники обеспечивают баланс выбросов углекислого газа и обеспечат энергетическую независимость от естественных энергетических монополий сельхозтоваропроизводителей. Финансовый план по организации разработки топливных элементов нового поколения План капитальных вложений приведен в табл. 1. Таблица 1. Оценочная сумма затрат на капитальные вложения для проведения НИОКР, млн. руб.

Затраты на обслуживающий персонал по проекту представлены в табл. 3. Таблица 3. Фонд заработной платы на НИОКР, млн. руб.

Оценочная сумма затрат на проведение НИОКР и испытаниям опытных образцов топливных элементов нового поколения, работающих на биотопливе (биометанол, биоэтанол или биобутанол) приведена в табл. 3. Таблица 3. Оценочная сумма общих затрат по проекту, млн. руб.

При рассмотрении технико-экономических показателей проекта следует принимать во внимание следующие показатели: ? коэффициент полезного действия используемых в настоящее время на сельскохозяйственной технике тепловых двигателей, определяемый как отношение полезно выполненной работы к химической энергии бензина (дизеля), не превышает 10-15%; ? коэффициент полезного действия предлагаемых в проекте топливных элементов, определяемый как отношение полезно выполненной работы к химической энергии биотоплива с учетом электропривода технического средства, находится в пределах 80-95% в зависимости от достигнутой степени утилизации выделяемой топливным элементом теплоты, а также достигнутого уровня поглощения теплоты окружающей среды. Эффективность внедрения предлагаемых в проекте топливных элементов по проекту будет составлять (80-95%):(10-15%) = 6-8 раз. Нефтяные топлива с каждым годом будут дорожать и в расчетах на ближайшие 5-8 лет за Таким образом, общая эффективность применения топливных элементов по проекту в сравнении с использованием традиционной сельхозтехники и автомобилей будет в пределах 6-8?6 = 36-48 раз. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса Ожидаемые результаты НИОКР:Экспериментальная проверка теоретических разработок авторов по импульсному электрохимическому сжиганию низкомолекулярных спиртов в топливных элементах. Изготовление экспериментальных образцов и проведение определительных испытаний топливных элементов и батарей мощностью 20 и 2500Вт. Технические требования на топливные элементы для разработки промышленного образца. Экологическая безопасность. Оборудование экологически безопасно, обеспечивается баланс выбросов углекислоты при работе топливного элемента и потребления углекислоты при росте сахарного сорго для биотоплива. Энергопотребление. Отсутствует, требуется источник малой мощности в момент запуска. Безлюдная технология. 100% автоматический контроль и регулирование. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Новые потребительские свойства продукции Топливные элементы, работающие на биометаноле, биоэтаноле или биобутаноле технической чистоты без использования каталитической платины. Новое свойство топливных элементов ? в процессе работы происходит утилизация выделяющегося в процессе горения тепла, а также тепла из окружающей среды, чем обеспечивается увеличение отдаваемой эффективной мощности. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Качественные характеристики, предъявляемые к сырью и материалам Оборудование и сооружения должны быть сертифицированы по международным стандартам качества ISO9000 и ISO 14000, а также соответствующим стандартам на безопасность |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия и уровень разработки Необходимо проведение НИОКР на разработку опытного образца с последующей разработкой документации для промышленного производства. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Предлагаемые инвестиции

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рынки сбыта Области продвижения продукции – сельскохозяйственные районы страны и везде, где требуются автономные источники энергии на возобновляемом топливе. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность и эффективность импортозамещения Предлагаемая в проекте технология и оборудование не имеет аналогов на мировом рынке аналогичной продукции и услуг. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность выхода на мировой рынок |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Срок окупаемости (в месяцах) 24 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 17.08.2007 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)