ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта Технология восстановления валков станов холодной прокатки |

|

Рекомендуемая область пременения Металлургия. Прокатное производство |

|

Назначение, цели и задачи проекта Повышение стойкости валков станов холодной прокатки методом индукционной закалки крупных валков в горизонтальном положении с использованием повышенной частоты тока 500 Гц (при этой частоте глубина проникновения тока в металл достигает 22 мм, что достаточно для получения требуемого активного слоя), для чего и создали новую установку. Создание новой установки потребовало разработки технологии, учитывающей особенности оборудования и обеспечивающей получение валков соответствующих требованиям технических условий. |

|

Краткое описание заменяемого процесса или решаемой проблемы Одним из путей восстановления валков является повторная закалка (перезакалка). Эту операцию можно осуществить на оборудовании, которое имеется на заводах-изготовителях валков. В России разработана единственная модель установки для индукционной закалки крупных рабочих валков токами промышленной частоты ТПЧ-700. Это специализированный дорогостоящий комплекс, эксплуатация и внедрение которого экономически целесообразно при массовом производстве валков и поэтому применения на заводах-потребителях валков не получил. С другой стороны, как показала практика, отправка валков заводов-потребителей на перезакалку на заводы-изготовители не рентабельна, поэтому валки, получившие дефект не восстанавливались и отправлялись на переплавку. В связи с этим возникла необходимость в специализированной установке для перезакалки валков, которая могла бы быть создана с использованием имеющегося оборудования на заводе-потребителе, а это в основном вальцешлифовальные или токарные станки. Такая установка должна занимать минимальные производственные площади и размещаться непосредственно в прокатных цехах. На установке ТПЧ-700 (разработка ЦНИИТМаш) закалка осуществляется в вертикальном положении, при закалке используется промышленная частота тока 50 Гц. Глубина проникновения тока в металл при этой частоте может достигать 70 мм, но, тем не менее, глубина закаленного слоя валков, например из стали 9Х2МФ, закаливаемых на данной частоте, составляет в среднем 15 мм, что соответствует глубине прокаливаемости данной стали. В связи с использованием частоты 50 Гц используемые индукторы представляют собой сложную конструкцию: многослойная обмотка соленоидного типа с П-образным магнитопроводом из пакетов электротехнической стали с тепловой защитой. Установка валка в вертикальном положении требует специальных грузоподъемных устройств. |

|

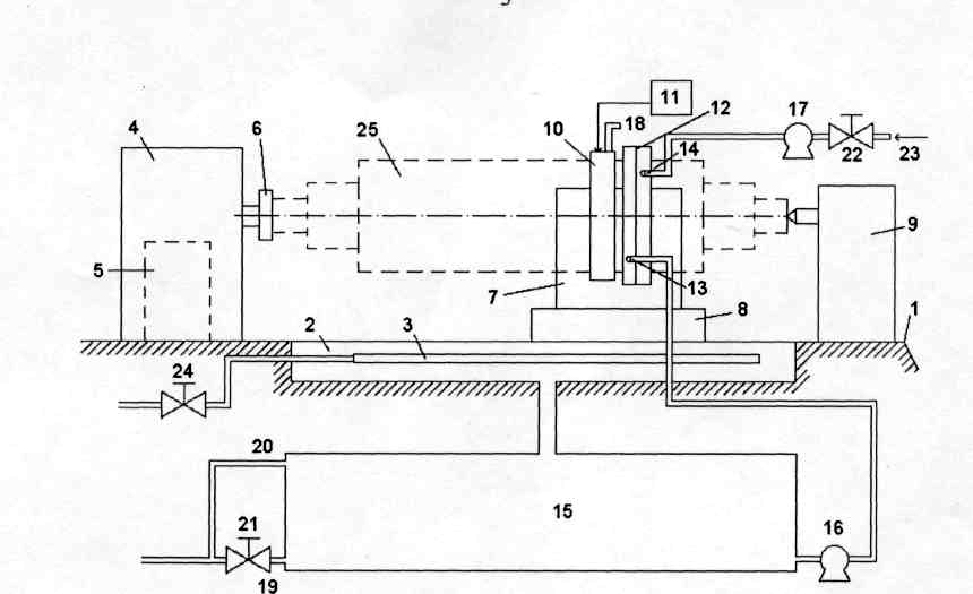

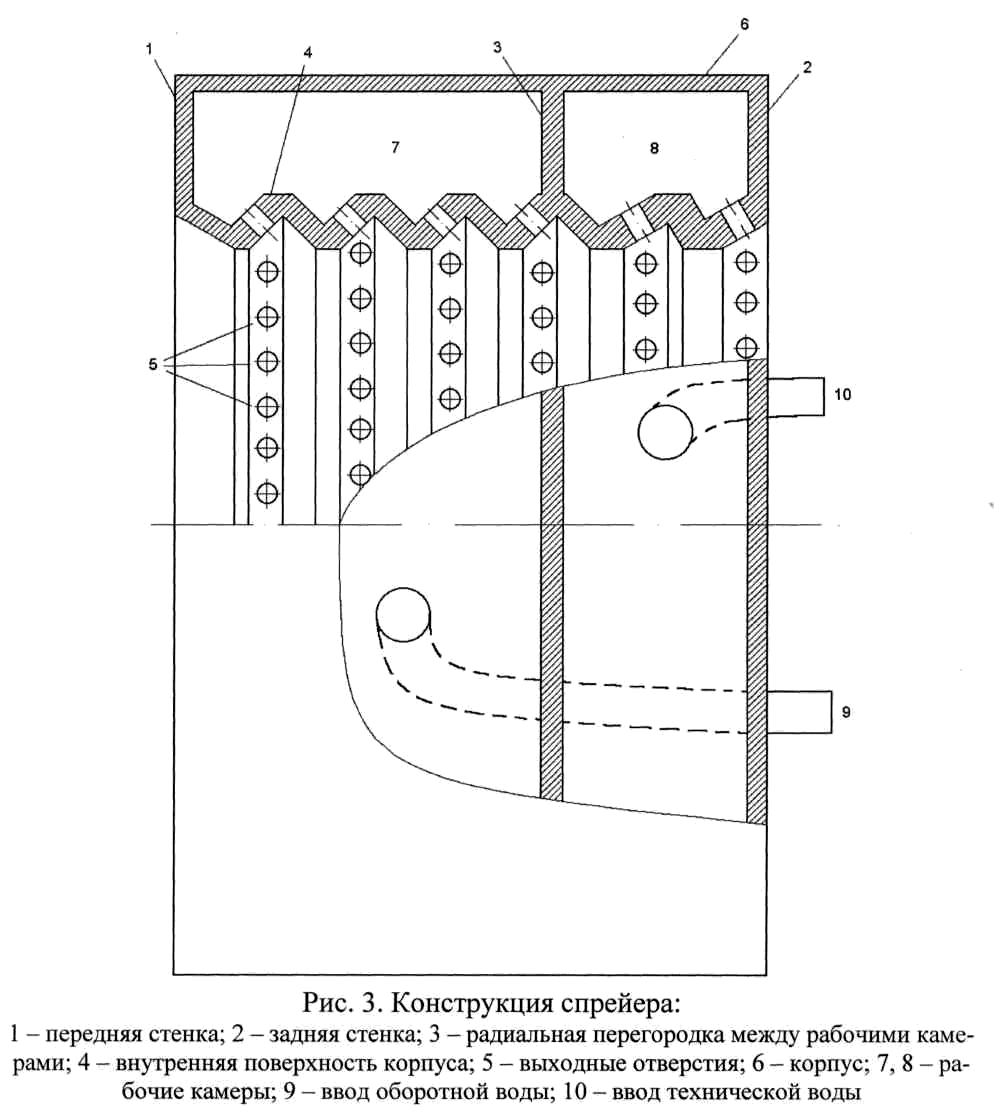

Краткое описание предлагаемого технологического процесса В результате проведенных работ новая индукционная установка была создана (рис. 1 и 2). Установка для термической обработки валков состоит из: источника питания - тиристорного преобразователя частоты с силовым трансформатором; высокочастотного контура, включающего индуктор; высокочастотного трансформатора и конденсаторной батареи; системы водоснабжения; системы газоснабжения, пульта управления; станины с приводом для закрепления и вращения валка, и каретки с устройством для крепления индуктора и спрейера.

Рис. 2. Схема индукционной установки: 1 - станина; 2 - под станины; 3 - газовые горелки; 4 - механизм вращения валка; 5 - привод механизма вращения валка; 6 - шпиндель механизма вращения валка; 7 - каретка; 8 - механизм перемещения каретки; 9 - задняя бабка с центром; 10 - индуктор; 11 - генератор переменного тока; 12 - спрейер; 13 - ввод оборотной воды спрейера; 14 - ввод технической воды спрейера; 15 - водосборник; 16 - насос подачи оборотной воды в спрейер; 17 -насос подачи технической воды в спрейер; 18 - ввод охлаждения индуктора; 19 - слив из водосборника в сливную канализацию; 20 - перелив из водосборника в сливную канализацию; 21, 22 - вентили; 23 - магистраль технической воды; 24 - вентиль подвода газа; 25 - прокатный валок. Повышенная частота тока (500 Гц) и применение тиристорной преобразовательной техники позволило уменьшить площади для электротехнического оборудования и повысить его КПД. Также это позволило использовать простой в конструкции индуктор - однослойный соленоид из медной трубки только с тепловой защитой. Основным элементом системы охлаждения валка является спрейер - устройство для подачи воды на закаливаемое изделие, от конструкции и надежности которого зависит качество закаленных валков, особенно при горизонтальном расположении валка. На рис. 3 представлена конструкция спрейера. Спрейер представляет собой корпус в виде тела вращения, внутренняя полость которого разделена на изолированные друг от друга рабочие камеры. Рабочая камера, ближняя к индуктору, через насос подключена к водонапорной емкости оборотной воды, дальняя от индуктора рабочая камера подключена к магистрали технической воды. Внутренняя стенка корпуса спрейера выполнена ступенчатой и имеет в диаметральном сечении форму прямоугольного зигзага. Выходные отверстия (сопла) выведены на поверхностях, ориентированных с положительным углом наклона к передней стенке корпуса спрейера.

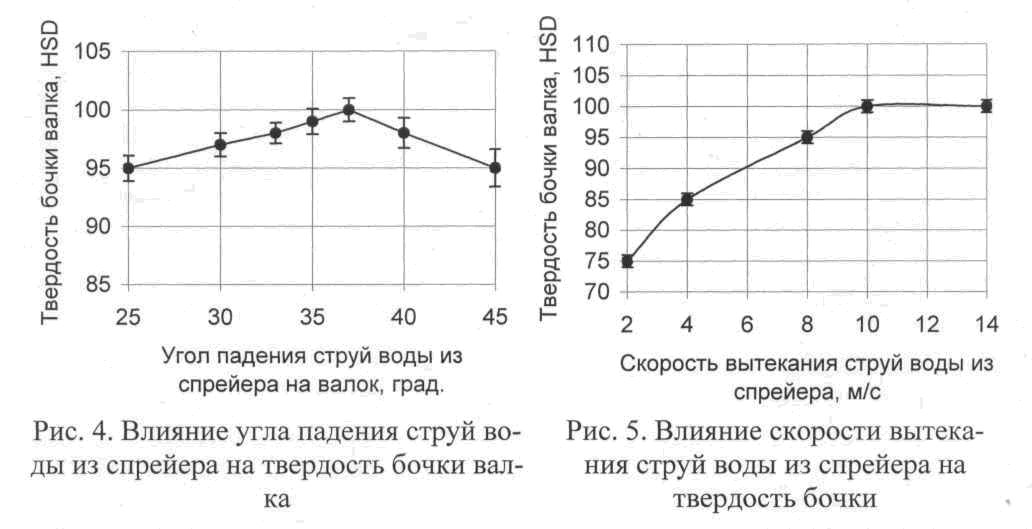

В процессе испытаний различных конструкций спрейера установлена связь между углом падения струй воды из рабочей камеры спрейера на поверхность валка с твердостью бочки (рис. 4). Падение струй воды на поверхность валка под углом 37° обеспечивает получение максимальной твердости бочки. При большем угле падении струй воды на поверхность валка величина теплоотдачи увеличивается, но при горизонтальном расположении валка происходит подлив воды на нагретые слои валка, что ведет к снижению твердости бочки.

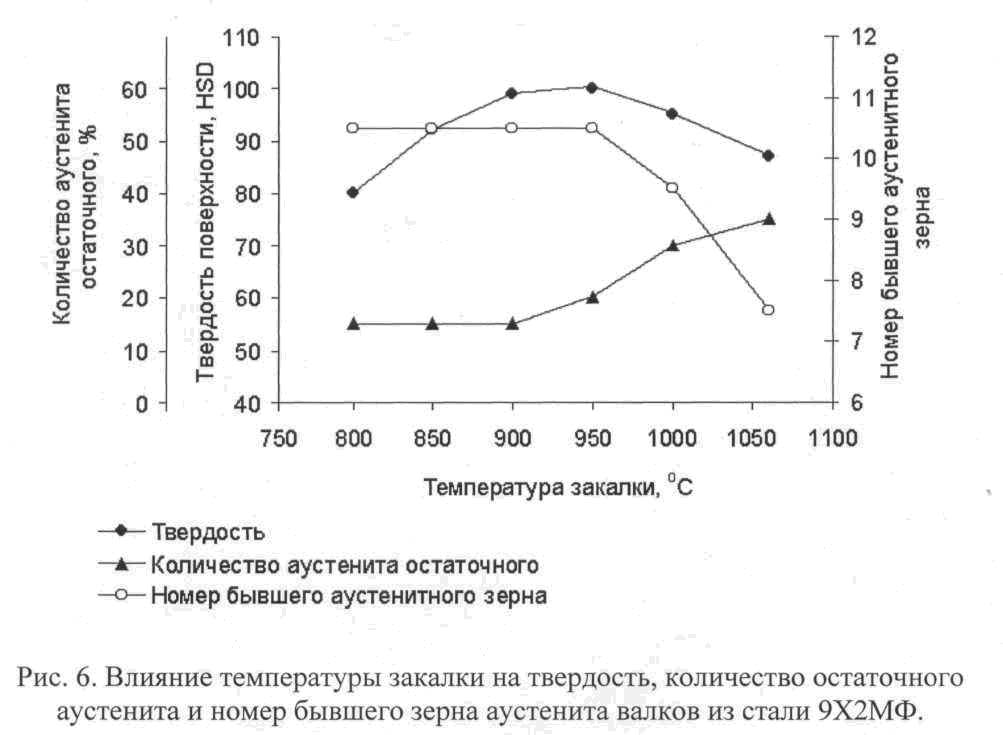

Также существенное влияние на получаемую твердость оказывает скорость вытекания струй воды из спрейера. Поэтому были проведены соответствующие эксперименты, которые позволили установить минимально допустимую скорость вытекания воды из спрейера: начиная от скорости 9 м/с и выше твердость бочки практически не меняется и составляет «100 HSD (рис.5) Были проведены исследования и по влиянию температуры охлаждающей воды на получаемую твердость бочки валка, которые показали, что температура охлаждающей воды при закалке в интервале 10 - 25°С практически не сказывается на твердости бочки валка, начиная с температуры воды 35°С получить твердость валка выше 90 HSD не удалось. В процессе закалки каретка, с находящимися на ней индуктором и спрейером, перемещается относительно валка, поэтому в режимы закалки входят скорость перемещения каретки. Эксперименты показали, что при закалке на разработанной установке оптимальная скорость перемещения каретки с индуктором и спрейером находится в пределах 0,8 - 1,2 мм/с. Одним из важнейших параметров закалки является температура, до которой необходимо нагреть валок. В результате проведения экспериментов было установлено, что оптимальный диапазон температур перезакалки для валков из стали 9Х2МФ лежит в интервале 900 - 950°С (рис. 6), для валков из стали 60Х2СМФ - 930 - 970°С. При этом на поверхности валка получается твердость ~100 HSD, а структура состоит из скрытокристаллического мартенсита, мелких равномерно распределенных карбидов и остаточного аустенита, количество которого находится в пределах 10 - 20%, номер бывшего аустенитного зерна в пределах 10-11. Превышение температуры закалки выше указанного верхнего предела приводит к снижению твердости вследствие увеличения количества остаточного аустенита в структуре активного.

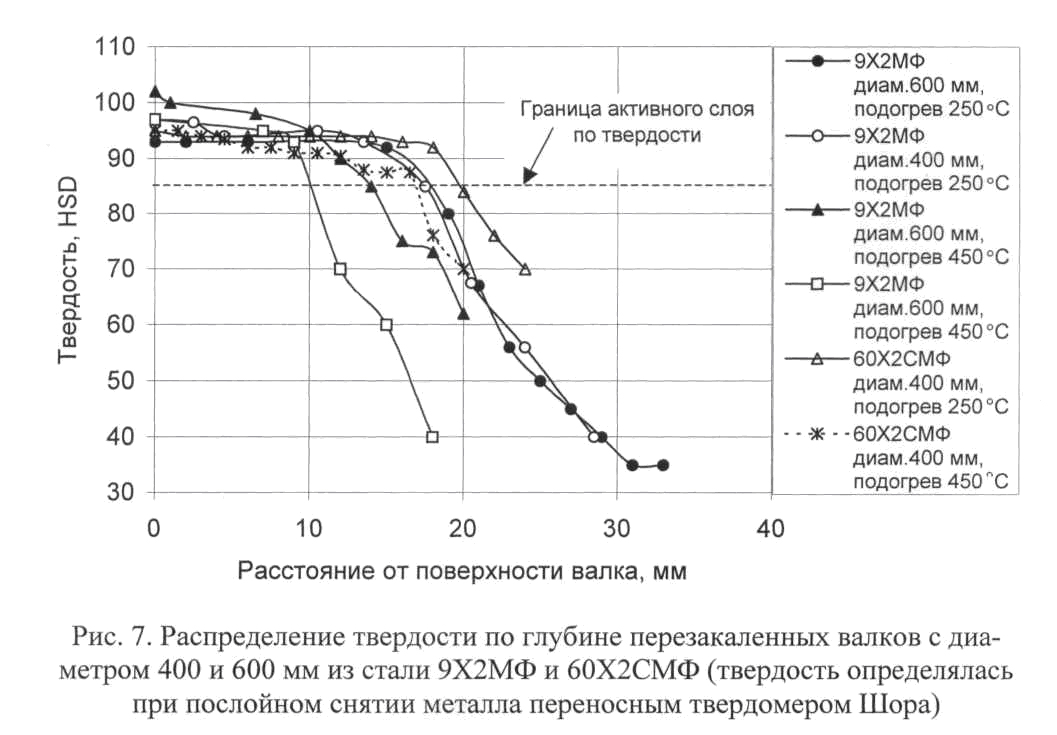

слоя. Нагрев до температур закалки ниже указанного нижнего предела также приводит к снижению твердости, но уже вследствие недостаточной легированности мартенсита Следует отметить, что в процессе закалки в валке возникают временные напряжения, которые при определенных условиях могут превысить предел прочности материала, что приведет к разрушению валка. Температурные напряжения пропорциональны перепаду температур по телу валка. Поэтому перед закалкой валок подвергают предварительному подогреву. На разработанной установке этот процесс можно осуществлять при помощи распределенных газовых горелок, т.к. валок находится в горизонтальном положении. Использование газовых горелок предоставляет возможность регулировать подогрев валка в широком диапазоне скоростей и температур нагрева по сравнению с индукционным. Предварительный подогрев играет двоякую роль: с одной стороны, чем больше температура подогрева, тем меньше величина температурных напряжений при последующей закалке; с другой стороны при этом уменьшается глубина активного слоя (рис. 7). Минимально допустимая температура предварительного подогрева и скорость нагрева зависят от размеров валка, поэтому для каждого типоразмера валка эти параметры определяются расчетным путем. Для расчета напряжений необходимо знать распределение температуры по радиусу валка. Для расчета температурных полей использовалось общее решение дифференциального уравнения теплопроводности, для решения которого в качестве начального условия использовалась следующая формула, описывающая распределение температуры по сечению валка после индукционного нагрева и полученная на основе экспериментальных данных: T(r) = Tn +(T3 -Tn)-exp(-(R Г) ) (1) где Тп - температура предварительного подогрева валка; Т3 - температура закалки; R - радиус валка; г - текущий радиус валка; 8 - глубина проникновения тока. В результате экспериментов, проводимых непосредственно на валках, было установлено, что закалка валков на разработанной установке обеспечивает соответствие получаемых параметров требованиям ГОСТ 3541. Одним из основных требований является величина активного слоя. Валки из стали 9Х2МФ после перезакалки на разработанной установке имеют глубину активного слоя 10-15 мм, валки из стали 60Х2СМФ - до 20 мм (рис. 7).

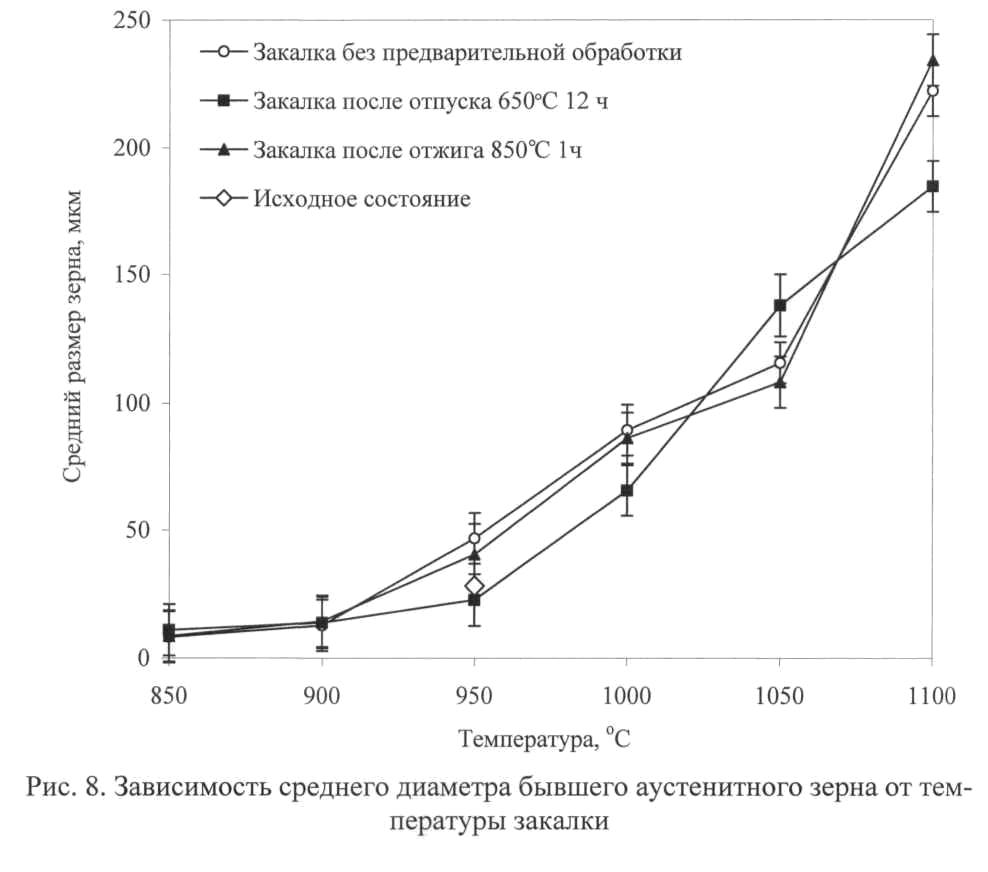

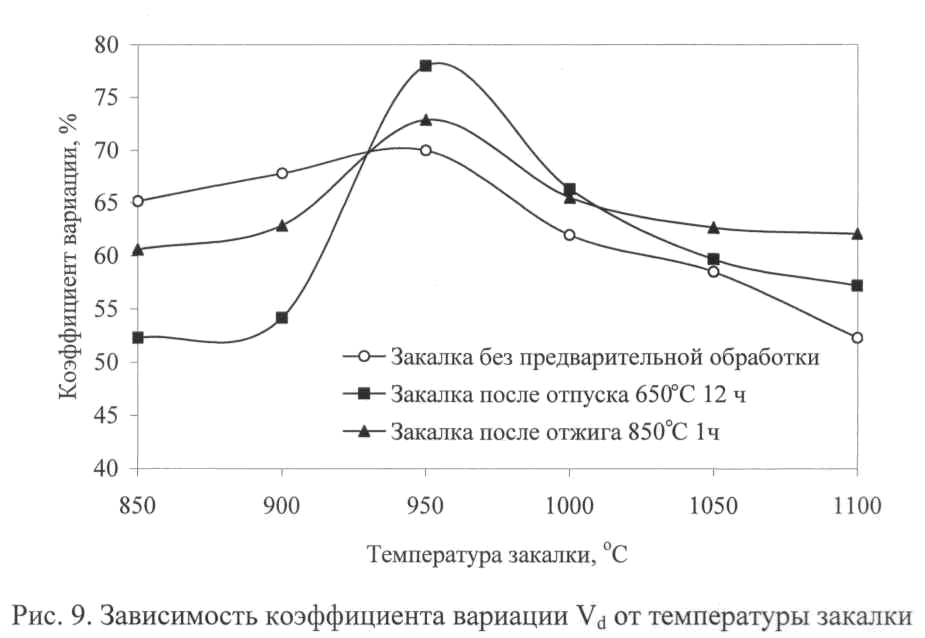

Валок, если он не имеет поверхностных дефектов, может быть сразу подвергнут повторной закалке. Если валок имеет поверхностный дефект, то этот дефект необходимо удалить механическим способом, а для осуществления этого валок должен быть подвергнут разупрочняющей термической обработке: отжигу или высокому отпуску. Известно, что структура перед закалкой оказывает влияние на получаемый результат. В связи с этим были проведены исследования влияния предварительной (перед повторной закалкой) термической обработки на структуру валков после закалки. Закалка с различных температур (850-1100°С) проводилась после отжига при 850°С с выдержкой 1 час, после отпуска при 650°С в течение 12 часов и в исходном состоянии, т.е. в состоянии после эксплуатации и без предварительной обработки. Известно, что размер аустенитного зерна оказывает влияние на прока-ливаемость и закаливаемость стали, с его ростом снижается вязкость стали, уменьшается работа распространения трещины. В мелкозернистых сталях распространение микротрещины затруднено. Однородная зеренная структура способствует однородности свойств. Разнозернистость может привести к неравномерности протекания фазовых превращений. Поэтому размер аустенитного зерна и разнозернистость были выбраны в качестве критерия выбора предварительной термической обработки. В процессе проведения исследований экспериментально был установлен оптимальный режим травления аустенитных зерен в закаленной стали 9Х2МФ. Для выявления структуры границ бывших аустенитных зерен травление производилось в горячем насыщенном водном растворе пикриновой кислоты с добавлением поверхностно-активных веществ (ПАВ). Сложность проводимого травления заключается в выборе оптимального режима травления и ПАВ, являющегося алкилсульфанатом натрия. Наиболее доступным являются ПАВ, содержащиеся в стирально-моющих средствах, качественный и количественный состав которых весьма различен, что существенно влияет на продолжительность травления и контрастность выявляемых в ходе травления границ аустенита. Насыщенный раствор пикриновой кислоты готовился на основе дистиллированной воды при температуре 70-80°С. При достижении температуры раствора порядка 90°С в него добавлялось ПАВ («Лотос»). Температуру раствора при травлении поддерживали на уровне 80-90 °С, длительность процесса — 20 - 40 с. В результате последовательно многократного слабого травления и переполировки четкость границ улучшалась. Чтобы продукты травления не препятствовали выявлению структуры, необходимо было постоянно перемещать образец в реактиве. Результат травления оценивался по внешнему виду шлифа. Через 15-20 мин качество травления в постоянно подогреваемом реактиве резко ухудшалось, так как появлялся темный слой нерастворимого вещества, затруднявший травление. Для продолжения процесса необходим был свежий раствор. Исходными данными о структуре служили гистограммы распределения хорд ni(dt) с логарифмически равномерной разбивкой на к = 13 размерных интервалов. По гистограммам nxd\ рассчитывали средний условный диаметр зерна (среднюю хорду), мкм: d=UN = l/Z, (2) где / — общая длина линии измерения, мкм; N— число зерен; Z — число переходов границ. В качестве обобщенной характеристики степени однородности структуры использовали вариацию распределения хорд Vj. Для однородной зерен ной структуры принимаем V- = 0,50 ± 0,01 % . Вариация распределения хорд рассчитывается, как отношение среднеквадратичного отклонения (мкм) Sjк среднему диаметру d . Кинетику роста аустенитного зерна стали 9Х2МФ отражает графическая зависимость среднего диаметра зерна от температуры закалки (рис. 8). Характер изменения разнозернистости представляет собой зависимость вариации Vjот температуры закалки для разных исходных структур (рис. 9).

Таким образом, для улучшения зеренной структуры в стали 9Х2МФ, отличающейся разнозернистостью еще в исходном состоянии вследствие дендритной неоднородности, наиболее оптимальным является проведение отпуска при 650 - 750°С, при этом температура закалки не должна превышать 950 °С. После перезакалки валок должен быть подвергнут отпуску для получения требуемой твердости и снятия остаточных напряжений. Для определения зависимости твердости от температуры отпуска проведены исследования структуры перезакаленных валков после отпуска в диапазоне 100 - 700 °С. На рис. 10 представлено распределение твердости по глубине валка, закаленного от температуры 930°С, в зависимости от температуры отпуска с выдержкой 1 ч. Разработанная технология восстановления валков методом перезакалки с использованием установки горизонтального типа с частотой тока 500 Гц используется научно-производственным предприятием «Валок» для перезакалки рабочих валков. Результаты эксплуатации перезакаленных валков показали, что их стойкость составляет 70 - 100% от стойкости новых валков. Разработанная технология восстановления валков, способ термической обработки валков и новая индукционная установка защищены тремя патентами РФ.

|

|

Технико-экономическое обоснование применения инновационной технологии В России разработана единственная модель установки для индукционной закалки крупных рабочих валков токами промышленной частоты ТПЧ-700. Это специализированный дорогостоящий комплекс, эксплуатация и внедрение которого экономически целесообразно при массовом производстве валков и поэтому применения на заводах-потребителях валков не получил. С другой стороны, как показала практика, отправка валков заводов-потребителей на перезакалку на заводы-изготовители не рентабельна, поэтому валки, получившие дефект не восстанавливались и отправлялись на переплавку. Разработанный технологический процесс позволяет комплексно решать вопросы повышения ресурса эксплуатации термического оборудования. В 2 раза снизились затраты на приобретение дорогостоящих деталей. Внедрение в производство технологии восстановления и изготовления прокатных валков повысило их срок эксплуатации в 1,7 – 2 раза. |

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса Разработанная технология восстановления валков станов холодной прокатки улучшила условия труда и сократила трудозатраты при восстановлении валков. Установлено, что использование на разработанной установке повышенной частоты тока 500 Гц обеспечивает получение глубины активного слоя валков в соответствии с требованиями ГОСТ 3541. Валки из стали 9Х2МФ после перезакалки на разработанной установке имеют глубину активного слоя 10-15 мм, валки из стали 60Х2СМФ - до 20 мм. Определено, с точки зрения получения наиболее мелкозернистой и Установлена зависимость твердости от температуры отпуска в диа Технология перезакалки крупных (диаметром более 200 мм) рабочих валков холодной прокатки с использованием индукционной установки горизонтального типа с частотой тока 500 Гц реализована в НПП «Валок», которое осуществляет перезакалку валков. Стойкость восстановленных вал ков по данной технологии составляет 70 Исследованы и разработаны оптимальные режимы перезакалки валков на новой индукционной установке горизонтального типа с частотой тока500 Гц: температура предварительного подогрева газовыми горелками составляет 200 - 500°С; оптимальная температура закалки для валков из стали9Х2МФ находится в интервале 900 - 950°С, для валков из стали 60Х2СМФ -930 - 970°С. При этом на поверхности валка получается твердость «100 HSD,а структура состоит из скрытокристаллического мартенсита, мелких (~0Дмкм) равномерно распределенных карбидов (~3 %) и остаточного аустенита, количество которого находится в пределах 10 — 20%, номер бывшего аустенитного зерна в пределах 10-11. Установлено влияние параметров конструкции спрейера на свойства |

|

Новые потребительские свойства продукции - снижение трудозатрат; рост производительности; |

|

Качественные характеристики, предъявляемые к сырью и материалам Продукция соответствует государственным стандартам |

|

Стадия и уровень разработки Данная технология внедрена на передовом предприятии Липецкой области – ОАО «НЛМК». |

|

Предлагаемые инвестиции 30 млн. руб. |

|

Рынки сбыта Россия, страны ЕС, Юго-Восточная Азия, Турция, Ближний Восток, Северная Америка, СНГ. |

|

Возможность и эффективность импортозамещения нет. |

|

Возможность выхода на мировой рынок |

|

Срок окупаемости (в месяцах) 12 |

|

Дата поступления материала 14.08.2007 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)