ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Наименование инновационного проекта Технология производства крупногабаритных тел вращения на основе совмещения двух процессов – вертикально асимметричной прокатки и пластической гибки |

|

Рекомендуемая область пременения Металлургия: производство кожухов конвертеров, доменных печей и других крупных технологических агрегатов. |

|

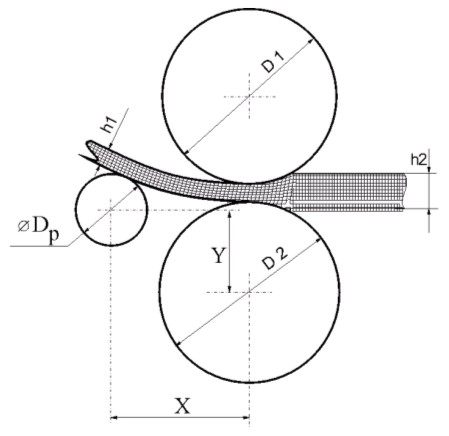

Назначение, цели и задачи проекта Основное назначение проекта – разработка современных высокоэффективных ресурсосберегающих технологий в области производства деталей крупногабаритных тел вращения. Ряд отраслей промышленности нуждаются в деталях, представляющих собой крупногабаритные тела вращения. Из таких деталей изготовляют кожухи крупных технологических агрегатов. При этом в большинстве случаев такие компоненты изделий приходится транспортировать на большие расстояния с машиностроительного завода. Кроме того, известные технологии производства данных деталей являются довольно затратными и малопроизводительными. В результате резко повышается стоимость готовых изделий. Большой уровень затрат производства деталей повышает актуальность проблемы разработки современной высокоэффективной и экономичной технологии производства деталей крупногабаритных тел вращения. Оборудование, представленное в проекте, принадлежит к самым современным и наукоемким продуктам. Это лучшие инновационные разработки, не имеющие мировых аналогов, снижающие себестоимость производимого продукта и повышающие производительность за счет совмещения процессов прокатки и гибки. Совмещенный процесс вертикально асимметричной прокатки и пластической гибки, являющийся совместной разработкой ГОУ ВПО «МГТУ им. Г.И. Носова» и ОАО «ММК», предназначен для получения деталей крупногабаритных тел вращения очень высокого качества (толщиной более 70 мм и радиусом кривизны менее 6 м), пригодных для использования в металлургии. Отработана технология получения крупногабаритных тел вращения в условиях толстолистового стана «4500» для изготовления деталей кожуха конвертера «ККЦ» ОАО «ММК», позволившая значительно снизить производственные издержки. В результате внедрения совмещенного процесса отпадает необходимость в технологии штамповки, что снижает энергетические затраты за счет уменьшения числа деформирующих проходов до одного и отказа от промежуточного подогрева заготовки. Совмещенный процесс вертикально асимметричной прокатки и пластической гибки для производства деталей крупногабаритных тел вращения представляет собой деформацию металла в прокатной клети с одновременной пластической гибкой. При этом вертикальная асимметрия создается вследствие разницы диаметров рабочих валков прокатной клети, причем диаметр нижнего валка больше диаметра верхнего валка. Пластическая гибка осуществляется с использованием отгибающего ролика, в качестве которого может быть использован, например, ролик отводящего рольганга толстолистового стана. Целенаправленно создаваемая асимметрия процесса позволяет уже на стадии прокатки получить значительную кривизну листа. Отгибающий ролик позволяет компенсировать влияние неконтролируемых параметров, а также обеспечить дополнительный пластический изгиб листа в случае изготовления детали малого радиуса. Такая технология позволяет за один проход получить деталь требуемого радиуса кривизны.

Рис. 1. Схема совмещенного процесса |

|

Краткое описание заменяемого процесса или решаемой проблемы В настоящее время производство деталей крупногабаритных тел вращения осуществляется, преимущественно, штамповкой. Эта технология требует специальный штамп для изготовления детали каждого типоразмера. Такие штампы трудоемки в изготовлении, имеют большие размеры и массу. Высокая стоимость получается и у штампованных изделий. При увеличении размеров штампуемых деталей этот недостаток становится более существенным. Крупногабаритные детали получают также и на валковых листогибочных машинах. Недостатком данного способа является низкая производительность. Процесс гибки заготовки осуществляют в несколько проходов. После каждого прохода необходимо замерять шаблоном полученный радиус изгиба листа. Кроме того, при изготовлении обечаек разного диаметра необходимы дополнительные затраты для изготовления шаблонов для контроля заданного радиуса вновь изготавливаемых деталей. Дополнительные затраты приносит также и транспортировка крупногабаритных деталей до места сборки. В итоге эти процессы получаются малоэффективными и достаточно затратными. |

|

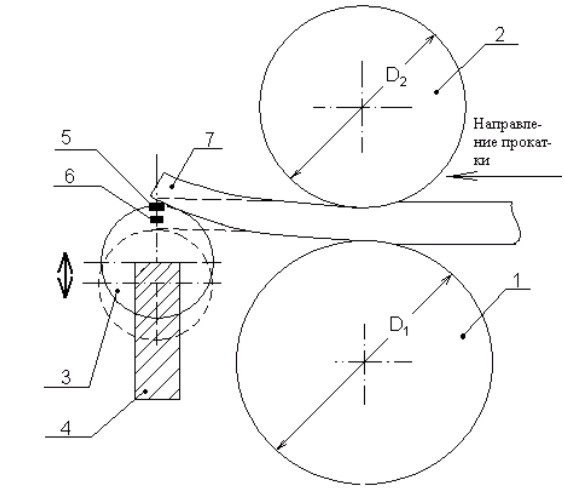

Краткое описание предлагаемого технологического процесса Технология производства деталей крупногабаритных тел вращения заключается в совмещении процессов вертикально асимметричной прокатки листа в валках разного диаметра и пластической гибки с помощью отгибающего ролика. В результате за один проход возможно получение изделия толщиной более 70 мм и радиусом кривизны менее 6 м. Данное обстоятельство позволяет заменить затратные и малопроизводительные процессы штамповки и валковой гибки совмещенным процессом. Такая технология может быть реализована в условиях практически любого действующего толстолистового стана. Данное решение не требует создания принципиально нового дорогостоящего оборудования, а требует лишь определенной доработки существующего. Предложено новое техническое решение – устройство для асимметричной прокатки толстолистового металла, содержащее прокатную клеть с валками разного диаметра, установленный за клетью отгибающий ролик, выполненный с возможностью перемещения в вертикальной плоскости, датчик положения ролика и индикатор наличия металла, расположенный в месте пересечения вертикальной оси ролика с траекторией движения листа. 1,2 – соответственно нижний и верхний прокатные валки; 3 – отгибающий ролик; 4 – механизм перемещения; 5 – датчик положения отгибающего ролика; 6 – индикатор наличия металла; 7 – лист металла Рис. 2. Устройство для асимметричной прокатки толстолистового металла Принцип работы Исходную заготовку задают во вращающиеся валки. Вследствие различия в диаметрах D1 и D2 рабочих валков происходит изгиб листа вверх. В тот момент, когда проекция переднего конца листа совпадет с вертикальной осью отгибающего ролика, последний начинает перемещаться вверх вместе с листом. Когда отгибающий ролик пересечет горизонтальную ось датчика положения, подается сигнал на остановку механизма перемещения отгибающего ролика, и далее процесс прокатки протекает в установившемся режиме с фиксированным отгибающим роликом. Выполнение ролика с возможностью перемещения в вертикальной плоскости значительно снижает перепад моментов между рабочими валками при совмещенном процессе асимметричной прокатки и пластической гибки, что обеспечивает создание стабильной кинематической зоны опережения на верхнем валке и сдерживание ее роста на нижнем прокатном валке. Стабильность кинематических зон и, как следствие, отсутствие асимметрии зон трения на контактах исключает «перекос» крутящих моментов прокатки на валках. При выходе металла из валков, вследствие разности их диаметров, момент на нижнем валке больше, чем на верхнем. Подъем ролика вместе с листом обеспечивает то, что перераспределение протяженностей зон трения и моментов на валках будет незначительным вследствие монотонности начала процесса пластической гибки. Это стабилизирует процесс прокатки, способствует получению стабильной заданной кривизны листа, уменьшает его продольную разнотолщинность, а следовательно, повышает качество листа. Основные технологические параметры на примере стана «4500» ОАО «ММК» - получаемая продукция – деталь типа вращения в виде сегмента цилиндра с угловым размеров 45 – 60 градусов из низколегированной стали 09Г2С, толщиной 40 – 220 мм, шириной до 4300 мм, длиной до 5000 мм, имеющей радиус кривизны от 1850 до 5000 мм; - нагрев подката перед процессом – в нагревательных печах стана с посадом в горячую печь до температуры 900 – 950 °С с обязательной выдержкой в течение 0,5 – 1,0 час в зависимости от толщины подката; - диаметр отгибающего ролика 700 мм, в качестве отгибающего ролика использовать ролик отводящего рольганга с установкой его в специально изготовленные кассеты с возможностью перемещения в вертикальной плоскости при помощи подъемного механизма согласно описанию изобретения; - разница диаметров нижнего и верхнего рабочих валков – от 3 мм до 25 мм; - обжатие – от 2 до 12 мм в зависимости от толщины, ширины листа и разницы диаметров рабочих валков; - температура прокатки 820 – 900 °С; - скорость прокатки – минимально возможная, заправочная (не превышающая 10 оборотов в минуту). |

|

Технико-экономическое обоснование применения инновационной технологии Расчет выполнен на три комплекта с учетом потребности производства в крупногабаритных металлоконструкциях кислородно-конвертерного цеха ОАО «ММК» и необходимости их изготовления для третьего конвертера. Общая производственная себестоимость изготовления цилиндрической части конвертера с общезаводскими расходами, без учета затрат на механическую обработку и сварку в цехе металлоконструкций составляет 2 603,4 тыс. руб. Производственная себестоимость изготовления конусной части корпуса конвертора 2 193,8 тыс. руб. Ориентировочная стоимость цилиндрической и конической части конвертера (3 комплекта) производства г. Колино (Ижорские заводы) равна 26 138,7 тыс. руб. Стоимость изготовления 3 комплектов кожуха конвертера по предлагаемой технологии 4 797,2 тыс. руб. Общий экономический эффект от замены покупных 3-х ремонтных комплектов на изготовленные в условиях ЛПЦ составит 21 341,5 тыс. руб. |

|

Технико-экономические показатели трудо-энерго-природосбережения нового процесса Вследствие того, что получение детали крупногабаритного тела вращения осуществляется за один деформирующий проход, внедрение данного проекта позволяет снизить себестоимость продукции за счет повышения эффективности использования энергоресурсов и снижения их фактического потребления, а также резкого увеличения производительности. По технико-экономическим показателям совмещенный процесс производства деталей крупногабаритных тел вращения обеспечивает получение изделий при низких эксплуатационных затратах, высокой производительности и быстрой окупаемости. Это позволит получить неоспоримые экономические преимущества по сравнению с использованием штамповочного и листогибочного производств, обеспечит снижение капитальных затрат и производственных издержек, что в целом даст значительный экономический эффект. |

|

Новые потребительские свойства продукции – высокая эффективность, технологические процессы. |

|

Качественные характеристики, предъявляемые к сырью и материалам Сырьем являются заготовки толстого сечения (слябы), нагретые в печи до определенной температуры, которые должны соответствовать заданным требованиям по геометрическим параметрам, механическим и химическим свойствам (СТП). |

|

Стадия и уровень разработки Данная технология прошла этап экспериментального освоения и отработку технологии на ОАО «ММК». |

|

Предлагаемые инвестиции 25 млн. руб. |

|

Рынки сбыта Технология достигла стадии промышленной эксплуатации на металлургических предприятиях. |

|

Возможность и эффективность импортозамещения Предлагаемая в проекте технология и оборудование для ее реализации не имеет аналогов на мировом рынке аналогичной продукции. |

|

Возможность выхода на мировой рынок |

|

Срок окупаемости (в месяцах) 12 |

|

Дата поступления материала 22.09.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)