ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 81-004-06 |

|

Наименование проекта Технология восстановления прецизионных деталей гальваническими покрытиями |

|

Назначение Повышение износоустойчивости, работоспособности деталей машин и механизмов |

|

Рекомендуемая область применения Восстановление изношенных деталей различных машин и механизмов |

|

Описание

Описание к ИЛ № 81-004-06

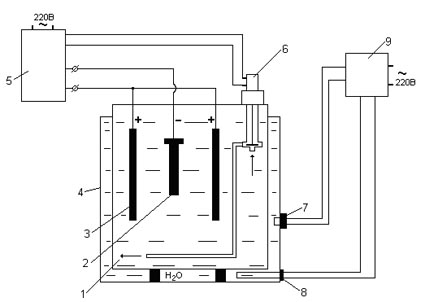

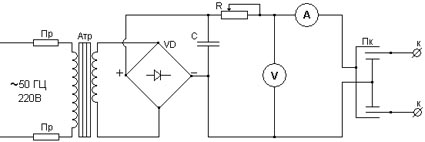

Результат выполнения технологической разработки Разработка технологий восстановления изношенных поверхностей плунжерных пар топливных насосов высокого давления (ТНВД) и валов турбокомпрессоров дизелей из-за высокой стоимости их производства является актуальной задачей. Износы деталей, входящих в данные узлы, могут быть компенсированы гальваническими покрытиями. Эти способы по сравнению с другими имеют следующие неоспоримые преимущества: отсутствие коробления деталей, небольшие припуски на последующую механическую обработку, возможность регулирования свойств покрытий в широких пределах путем изменения режимов электролиза. В данной работе изложен опыт восстановления плунжерных пар ТНВД типа boschve и валов турбокомпрессоров автомобильных и тракторных двигателей методом хромирования с последующей механической обработкой. Хромирование позволяет восстанавливать детали с высокой степенью износоустойчивости, превышающей износоустойчивость высококачественных новых изделий. Для проведения экспериментальных исследований и отработки технологии хромирования изношенных поверхностей прецизионных деталей была разработана лабораторная установка (рис. 1). Хромирование осуществляется в стеклянной емкости (1) объемом 5 литров. Для поддержания необходимого температурного режима используется металлическая емкость (2), заполненная подогреваемой до требуемой температуры водой. Нагрев воды осуществляется встроенным в емкость электронагревательным элементом (7). Требуемая постоянная температура электролиза поддерживается автоматически с помощью термометра сопротивления (6) и терморегулятора (8). Электронасос (5) перемешивает раствор для обеспечения его однородности. Анодами являются свинцовые пластины (3), форма и размеры которых подобраны в зависимости от конфигурации и размеров хромируемой детали (2). Для осуществления процесса хромирования изготовлен источник питания постоянного тока (5). На рис. 2 представлена электрическая схема источника питания. Мощность автотрансформатора и параметры всех элементов, входящих в источник питания, подобраны по требуемой плотности тока при хромировании. Требуемый режим хромирования контролируется амперметром и вольтметром и обеспечивается регулировкой реостата и автотрансформатора. На выходе источника питания установлен трехпозиционный переключатель, позволяющий отключать ток хромирования и менять полюса прямой полярности на обратную, что необходимо при проведении травления деталей перед нанесением гальванического покрытия. Хромирование является сложным технологическим процессом, который может быть осуществлен только при строгом соблюдении всех необходимых требований: соблюдения режимов хромирования, температуры и состава электролита, подготовки деталей для нанесения покрытий и др. В результате многочисленных экспериментальных исследований были определены оптимальные условия и разработаны соответствующие технологические процессы хромирования прецизионных деталей ТНВД и турбокомпрессоров, позволяющие получать хорошие результаты.

Рис. 1. Установка для хромирования деталей: 1 – внутренняя емкость; 2 – хромируемая деталь (катод); 3 – анод; 4 – внешняя емкость; 5 – источник питания; 6 – электронасос; 7 – термометр сопротивления; 8 – электронагревательный элемент; 9 – терморегулятор.

Рис. 2. Источник питания гальванической установки. |

|

Преимущества перед известными аналогами Возможность моделирования различных задаваемых параметров и их точный контроль в осуществлении технологического процесса |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Экономия запасных частей при ремонте, экономический эффект составляет приблизительно 5 тыс. руб. на один капитально отремонтированный агрегат |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 19.12.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)