ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 42-002-06 |

|

Наименование проекта Комплекс оборудования для механизации предварительной сборки холодильников |

|

Назначение Устранение ручных операций переноса собираемых узлов и механизация нанесения элементов с клеевым покрытием. |

|

Рекомендуемая область применения Машиностроение. Сборка холодильников |

|

Описание

Описание к ИЛ № 42-002-06

Данная работа является результатом выполнения конструкторской разработки. Стенд с транспортирующим устройством для сборки дверей холодильника Поворотный стол Деталь Каретка

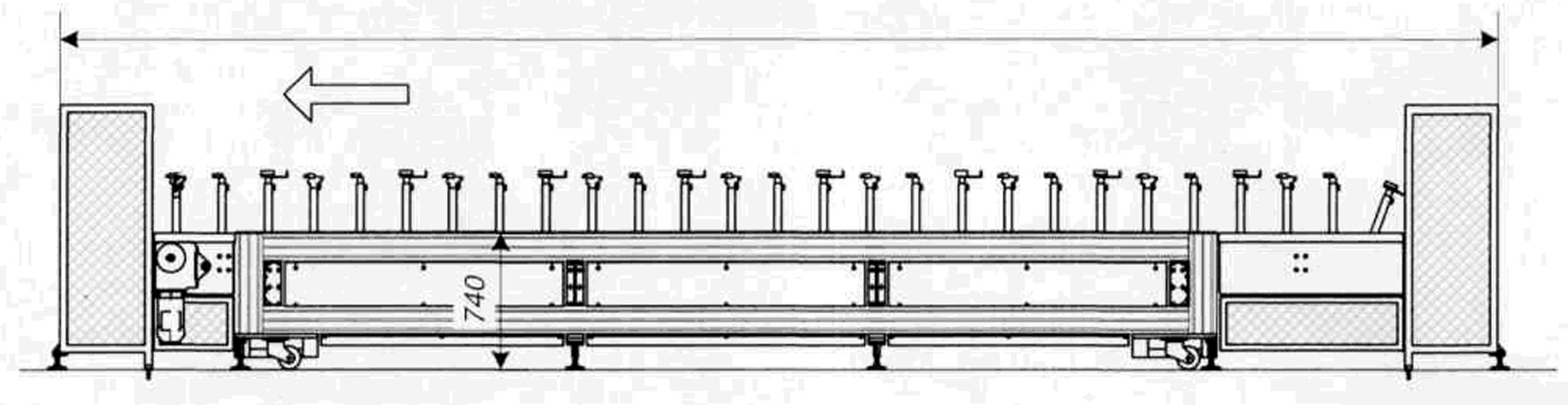

Было принято решение удлинить транспортеры и установить вдоль них специально разработанные сдвоенные стенды с транспортирующим устройством. Сложностью данного компонента проекта являлась необходимость обеспечить компактный узел перемещения габаритных деталей, длина которых, в зависимости от модели холодильника могла меняться от 350мм до 1500мм. При этом на обоих рабочих местах были установлены вращающиеся столы регулируемой длины, и транспортный узел не должен был препятствовать ни их вращению, ни удобству работы сборщиков. Задача была решена разработкой оригинальной конструкции транспортирующей каретки с пневматическим шаговым приводом, автоматически отводимым после перемещения детали из рабочей зоны. Весь механизм размещается внутри сдвоенного стенда; управление циклом осуществляется пневмосхемой с логическими элементами, что позволило устранить привязку к системе электроснабжения. Такое решение стало немаловажным преимуществом, поскольку по условиям производства возникает потребность перемещения стендов с одной позиции на другую. Конструкция поворотных столов обеспечивает быструю переналадку стенда для всех профилей и длин дверей, без перемонтажа сменных элементов. Рабочий устанавливает металлическую часть двери на стол, удаленный от ленточного транспортера, и производит часть сборочных операций, после чего запускает транспортирующее устройство и дверь перемещается на второе рабочее место, где другой сборщик заканчивает операцию и передает дверь на ленточный транспортер. Внедрение таких мини-конвейеров позволило сократить требуемую длину транспортера, уменьшить количество контейнеров с деталями на участке и повысить производительность труда сборщиков. Конвейер для сборки и испытания испарителей

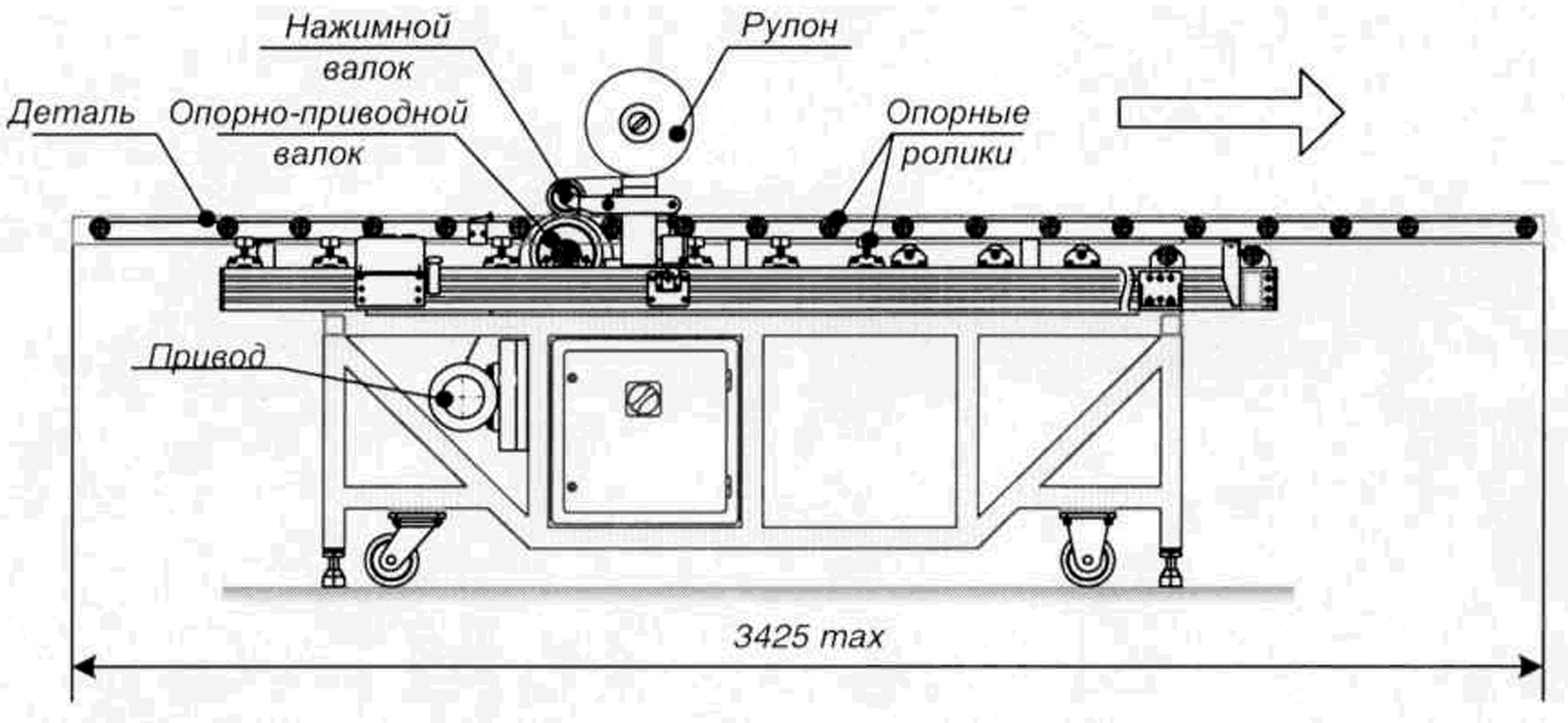

Сборка испарителей (пайка и соединение труб обжимными кольцами) ранее производилась на поворотном столе, после чего испаритель переносили на ленточный транспортер и, с помощью испытательного стенда, проверяли его герметичность. Было предложено осуществлять эти операции на общем конвейере. На заводе изготавливается большая номенклатура испарителей холодильников, в том числе пластинчатые и пружинные (коробчатые змеевики). Для их правильного позиционирования и фиксации на поворотный стол монтировались специальные шаблоны, для каждой модели испарителя свои. При разработке конвейера решались задачи: - минимизировать габариты оборудования, как по занимаемой производственной площади, так и по высоте, чтобы отказаться от использования помостов и площадок для рабочих; - производить сборку и испытание всех испарителей без переналадки и монтажа сменных шаблонов. В качестве несущего элемента был выбран цепной транспортер с периодическим позиционным перемещением, на котором установлены универсальные стойки и опорные площадки. Конструкция этих элементов разработана таким образом, что позволяет установить и зафиксировать любой из изготавливаемых на участке испарителей. Оптимальная, с точки зрения эргономики, высота конвейера позволила облегчить установку и снятие испарителей, выполнять операцию пайки сидя, без перемещения вдоль конвейера. Рабочий устанавливает и фиксирует части испарителя на первой позиции конвейера, затем другой рабочий, находящийся напротив, осуществляет соединение труб обжимными кольцами. После нажатия кнопки готовности конвейер перемещает деталь на следующую позицию. Здесь производится пайка труб разного диаметра. Следующие четыре позиции предназначены для испытания испарителя на герметичность. Рабочий подсоединяет концы трубок испарителя к шлангам испытательного стенда и отслеживает показания приборов. На последней позиции деталь снимается и передается для последующего монтажа. Аппликатор - устройство для наклейки защитной пленки

Ручная наклейка защитной пленки на окрашенные двери и боковые панели холодильников не отвечала требованиям как по трудозатратам - после ее нанесения на деталь и отрезки от рулона приходилось вновь совмещать края пленки и следующей детали, так и по эстетике - при разглаживании клейкой пленки на большой поверхности детали неизбежно оставались складки и воздушные пузыри. Применение обычных аппликаторов не представляется возможным, так как они предназначены для нанесения пленки на плоские листы, а двери и панели имеют в сечении сложную конфигурацию. Кроме того, боковые панели имеют по периметру отбортовку, поэтому нельзя использовать неподвижные прикатывающие валки. Дополнительную трудность вызывало требование, чтобы при наклейке край пленки отступал от одного или обоих торцов детали на определенное расстояние. Разработанные и внедренные аппликаторы позволяют осуществлять нанесение защитной пленки в полуавтоматическом режиме. На раме смонтированы направляющие с опорными роликами, по которым перемещаются детали. Нижний валок приводится во вращение цепной передачей от электродвигателя. Верхний валок прижимается через рычаги пневмоцилиндрами и может отводиться на расстояние, достаточное для прохода шаблона. Для прохода отбортовки боковых панелей нижний валок при остановке также опускается без отключения привода. Рулон пленки устанавливается над рабочей зоной на вращающейся штанге с регулируемым тормозом. Для уменьшения габаритов устройства, направляющие с опорными роликами выполнены задвигающимися. Их длина в выдвинутом состоянии достаточна для размещения трех самых длинных деталей. В начале работы деталь устанавливается на направляющие ролики. Край пленки из рулона совмещается с торцом детали и, после нажатия кнопки «Пуск», либо после прохождения деталью датчика положения, осуществляется прокатывание между опорным и нажимным валками. При подходе заднего торца детали датчик положения отключает электропривод опорного валка, нажимной валок отводится пневмоцилиндрами. После выхода обработанной детали рабочий отрезает пленку с отступами, обеспечиваемыми шаблоном, и операция повторяется. Установка для прикатывания алюминиевых листов на камере холодильника

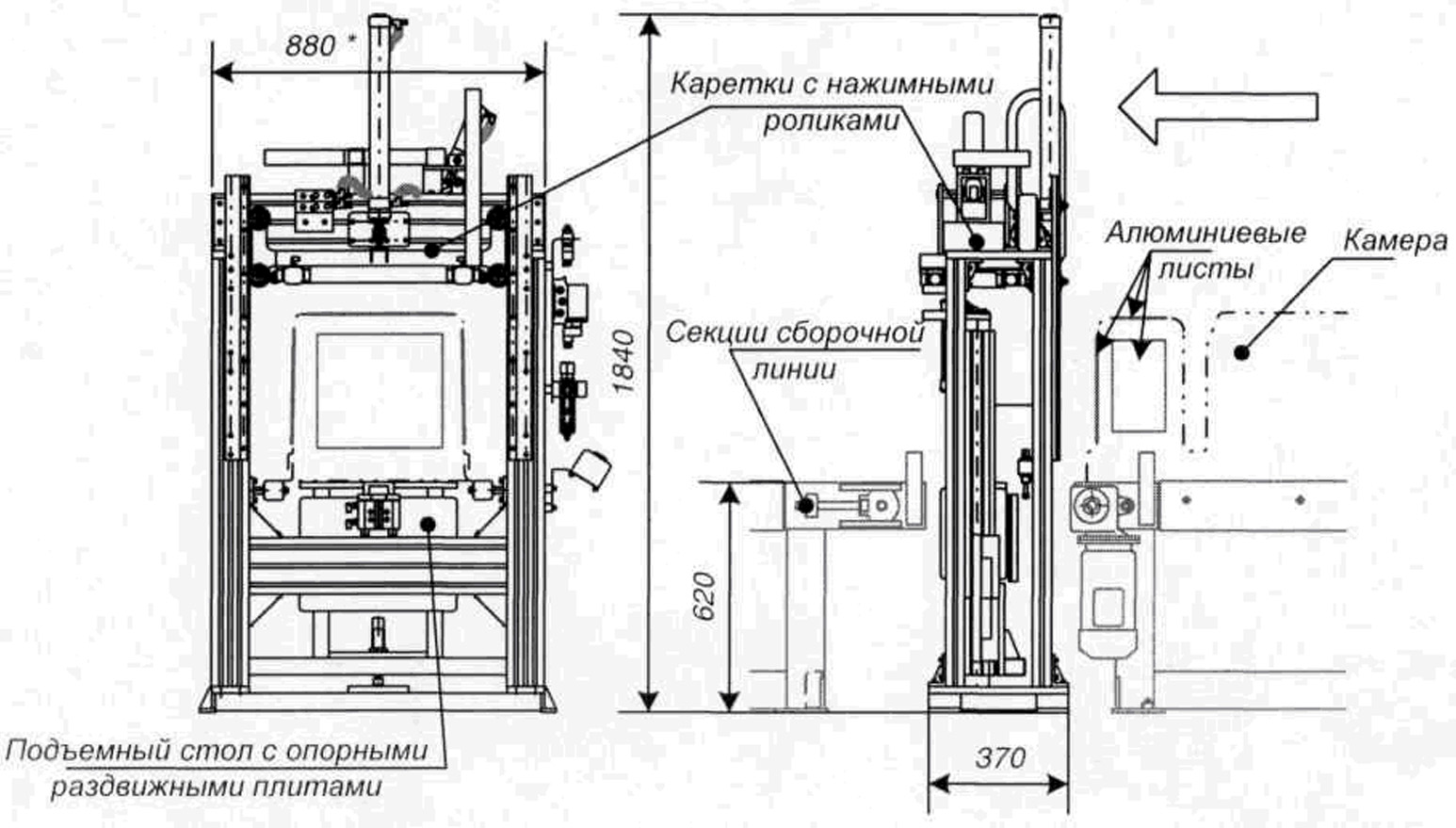

Для улучшения теплопередачи между пружинным испарителем и внутренним объемом морозильного отделения камеры холодильника применяются алюминиевые листы, наклеиваемые на ее наружную поверхность. Пружинный испаритель охватывает своими витками морозильное отделение, поэтому алюминиевые листы наклеиваются на все ее наружные плоскости. Для качественного соединения листы необходимо прикатать, подведя изнутри опорные плиты. Подсборка камер производится на сборочных линиях, состоящих из секций ленточных транспортеров. Ранее операция прикатывания листов производилась на отдельно стоящей установке. Камера с предварительно наложенными листами снималась с линии, переносилась на установку и одевалась на стол с опорными плитами. После прикатывания камера вновь переносилась на секцию транспортера. Помимо нерационального использования рабочего пространства, необходимого для нормальной работы сборщиков, это требовало значительных трудозатрат на перенос камеры на установку и обратно. Разработка прикатывающей машины непосредственно в составе сборочной линии велась с учетом требований: - Производить прикатку листов в автоматическом режиме, операция должна осуществляться при подаче камеры ленточным транспортером в рабочую зону. - Установка не должна затруднять рабочим выполнение других сборочных операций, то есть иметь в плане минимальные габаритные размеры. - Время выполнения прикатки должно соответствовать циклу конвейера при максимальной производительности (10... 12 сек). Разработанная установка обеспечивает автоматическое одновременное прикатывание алюминиевых листов на четырех наружных поверхностях морозильного отделения камеры холодильника. Она состоит из рамы портального типа, выдвижного стопора для позиционирования камеры, подъемного стола с раздвижными опорными плитами и двух кареток с подводимыми прикатывающими роликами. Привод машины пневматический, управление - контроллером сборочной линии. За счет вертикального перемещения рабочих узлов размер установки вдоль линии конвейера уменьшен до 400 мм. При достижении камерой стопора срабатывает датчик и происходит подъем стола. Камера приподнимается над поверхностью ленточного транспортера, плиты стола раздвигаются, обеспечивая фиксацию и опору для прикатывающих роликов. Далее производится перемещение кареток - одна, с тремя роликами опускается, другая, для прикатывания верхнего листа, движется горизонтально в поперечном направлении. При достижении края листов ролики опускаются - происходит накатка. После накатки в обратном направлении, отвода кареток в исходное положение, разжима опорных плит и опускания стола и стопора камера выводится из зоны обработки ленточным транспортером. Цикл завершен.

|

|

Преимущества перед известными аналогами Снижение трудоемкости производства холодильников |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект За счетустранения промежуточного переноса испарителей производительность их сборки повысилась на 20%. Применение двух апликаторов повысило в 2 раза качество нанесения пленочного покрытия и на 25% снизило трудоемкость выполнения этой операции. |

|

Возможность передачи за рубеж За рубеж не передаётся |

|

Дата поступления материала 29.09.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)