ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 02-020-06 |

|

Наименование проекта Способ герметизации пластиковых пакетов при упаковке сыпучих и жидких продуктов |

|

Назначение Комплектация упаковочных машин, предназначенных для герметизации в пакеты из полимерной термопластичной пленки сыпучих пылящих и жидких продуктов |

|

Рекомендуемая область применения Области техники, связанная с разработкой и применением упаковочных автоматов с вертикальной подачей продукта для упаковки в полимерную термопластичную пленку. |

|

Описание

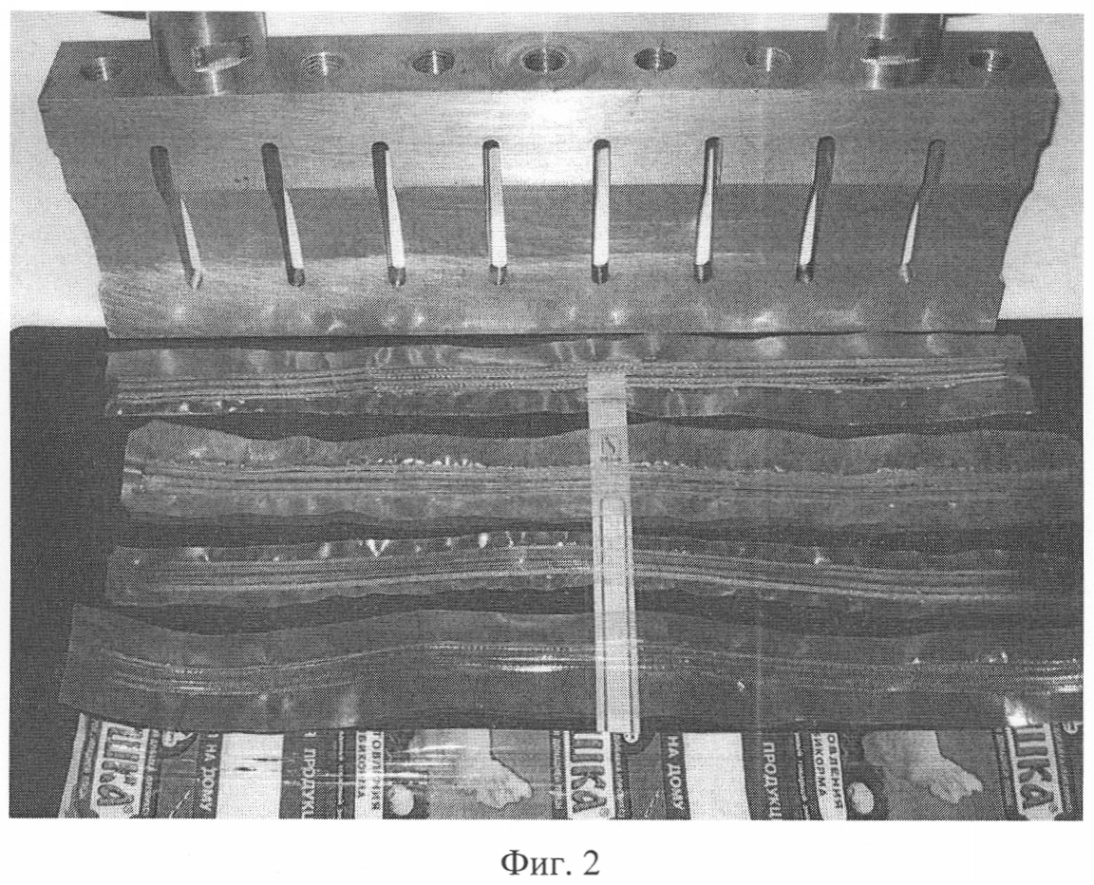

Результат выполнения конструкторской разработки. Изобретение относится к области техники, связанной с разработкой и применением упаковочных автоматов с вертикальной подачей продукта для упаковки в полимерную термопластичную пленку путем формирования пластиковых пакетов, а именно к способам герметизации пластиковых пакетов при упаковке сыпучих и жидких продуктов, и может быть использовано для создания современной материально-технической базы упаковочных производств. Суть предлагаемого технического решения заключается в том, что при формировании герметизирующего шва сжимают пакет на участке формирования шва до соприкосновения внутренних поверхностей стенок пакета друг с другом, осуществляют энергетическое воздействие на материал пакета до повышения температуры, достаточной для формирования термического шва, формирование поперечного участка для выполнения шва осуществляют двумя поверхностями - прижимной планки и рабочего окончания ультразвуковой колебательной системы. Энергетическое воздействие на материал пакета осуществляют ультразвуковыми колебаниями с частотой 22...44 кГц и амплитудой от 20 до 150 мкм, в зависимости от толщины материала пакета, до перевода материала в вязкопластичное состояние. Регистрируют параметр ультразвукового воздействия, характеризующий степень перехода материала в вязкопластичное состояние. По величине этого параметра устанавливают время, необходимое и достаточное для формирования герметичного шва. Ультразвуковую колебательную систему перемещают по направлению к прижимной планке до образования зазора, величину которого устанавливают равной толщине пленки пакета, уменьшают ультразвуковое воздействие и выдерживают без снижения усилия в сжатом состоянии соединяемые поверхности до перехода материала из вязкопластичного состояния и стабилизации герметизирующего шва. Предлагаемое техническое решение поясняется фиг.1. На фиг.1 представлена конструктивная схема, поясняющая реализацию предложенного способа герметизации пластиковых пакетов при упаковке сыпучих и жидких продуктов. Реализация способа герметизации пластиковых пакетов при упаковке сыпучих и жидких продуктов осуществляется следующим образом. В верхней части упаковочной машины установлена загрузочная воронка 1 с устройством для регулирования количества поступающего продукта. Упаковываемый продукт 2 под действием силы тяжести и направляющей воронки 1 распределяется в специальную цилиндрическую емкость 3 (труба, формирующая рукав пленки). Относительно наружной поверхности трубы формируется рукав 4 из полимерной пленки. Формирование рукава осуществляется с помощью лентопротяжного механизма 5 и продольного термосварочного устройства 6. Перед поступлением дозы продукта включаются приводы механизмов поперечной сварки 7, включающей ультразвуковую колебательную систему 8 и питающий ее электронный генератор 9. Механизм поперечной сварки обеспечивает сжатие пакета 10 на участке формирования шва 11 двумя поверхностями - прижимной планки 12 и рабочего окончания 13 ультразвуковой колебательной системы 8 до соприкосновения внутренних поверхностей стенок пакета друг с другом. После сжатия пакета электрические колебания ультразвуковой частоты от генератора 9 подаются на пьезоэлектрические элементы колебательной системы 8. Происходит преобразование электрических колебаний в механические ультразвуковые, они усиливаются концентрирующим устройством и вводятся в пленку пакета на участке формирования шва. Энергетическое воздействие на материал пакета осуществляется ультразвуковыми колебаниями с частотой 22...44 кГц и амплитудой от 20 до 150 мкм, в зависимости от толщины пленки формируемого пакета, до перевода материала в вязкопластичное состояние. Ультразвуковую колебательную систему при формировании шва перемещают по направлению к прижимной планке до образования зазора, величину которого устанавливают равной толщине стенки пакета в процессе ультразвукового воздействия. При этом формируется нижний поперечный (горизонтальный) термический шов, т.е. формируется загерметизированный пластиковый пакет с упакованным продуктом. Нож отделяет порцию упакованного продукта (герметизированный пакет) и цикл повторяется. В некоторых случаях наблюдается прилипание пакета к излучающей поверхности ультразвуковой колебательной системы. Поэтому освобождение пакета осуществляется до выключения генератора или после освобождения пакета производится кратковременное включение ультразвукового генератора, что вызывает гарантированное отделение пакета от колебательной системы. Для практической реализации предложенного способа, а именно для сжатия свариваемых деталей, формирования герметизирующего шва создана специализированная колебательная система, внешний вид которой представлен на фиг.2, обеспечивающая формирование термического шва длиной до 360 мм (максимальная ширина используемых в настоящее время полимерных пакетов для упаковки). Для получения сварного шва в виде полосы шириной 12 мм была разработана и изготовлена специализированная полуволновая ультразвуковая колебательная система (фиг.2) с рабочим окончанием, состоящая из пьезоэлектрического преобразователя и концентратора ступенчато-экспоненциального типа [5]. Это обеспечивает усиление амплитуды механических ультразвуковых колебаний и их передачу в область формирования сварного соединения. Проведенные исследования показали, что разработанная и изготовленная колебательная система создает концентрацию и равномерное распределение ультразвуковых колебаний по всей площади рабочего сварочного окончания. Коэффициент усиления колебательной системы равен 10. Амплитуда колебаний изменяется от 0 до 150 мкм при изменении выходной мощности генератора от 0 до 100%. Рабочее окончание колебательной системы выполнено в виде плоскости с четырьмя выступами и продольным пазом для движения ножа, отделяющего один пакет от другого. При этом обеспечивается качественный сварной шов в виде четырех (по два на каждом из отделяемых пакетов) герметизирующих полос шириной по 1,5 мм (см. фото на фиг.2). Для питания ультразвуковой колебательной системы был разработан электронный генератор ультразвуковых колебаний. В состав электронного генератора был введен управляемый тиристорный регулятор мощности, обеспечивающий автоматическую подстройку и поддержание выводимой мощности на установленном на дисплее уровне от 0 до 150 Вт. Для практической реализации предложенного способа герметизации в состав генератора введен блок, обеспечивающий непрерывный контроль тока, протекающего в процессе сварки через колебательную систему, и анализирующий характер изменения величины этого тока. Как известно [4], при ультразвуковой сварке изменение акустических свойств материалов, переходящих в вязкопластичное состояние, сопровождается изменением акустической нагрузки на колебательную систему. Изменение акустической нагрузки на колебательную систему приводит к изменению добротности колебательной системы и величины электрического тока, протекающего через пьезоэлементы такой системы. По характеру изменения величины тока однозначно определяется степень перехода материала в вязкопластичное состояние, и устанавливается параметр, характеризующий переход материала в зоне формирования сварного шва заданной площади в вязкопластичное состояние. По величине этого параметра автоматически устанавливают оптимальное время, необходимое и достаточное для формирования герметичного шва. Электронный генератор при реализации предлагаемого способа обеспечивает: - автоматическое включение ультразвукового генератора при наличии пакета для герметизации; - автоматическую установку необходимых параметров и режимов работы при выбранной выходной мощности (амплитуде колебаний); - автоматическое поддержание установленной мощности и автоматическое поддержание частоты генератора при изменениях собственной частоты колебательной системы; - автоматическое выключение ультразвукового аппарата по истечении времени, достаточного для перевода материалов в вязкопластичное состояние и формирования термического шва; - автоматическое отделение пакета при его возможном заклинивании или залипании с рабочим сварочным инструментом ультразвуковой колебательной системы. В процессе отработки способа герметизации и настройки оборудования были установлены оптимальные режимы и параметры работы установки в автоматическом режиме. При этом были выявлены параметры оптимального усилия сжатия свариваемого пакета для обеспечения качественной герметичной сварки, время сварки при оптимальном уровне акустической мощности и амплитуды колебаний, выводимых в зону сварки. Технический результат изобретения выражается в расширении функциональных возможностей способа герметизации пластиковых пакетов за счет обеспечения герметизации всех типов продуктов, в том числе мелкодисперсных, пылящих и всех типов жидких продуктов за счет реализации возможностей ультразвуковой низкотемпературной сварки. В результате реализации предлагаемого технического решения оптимизирована технология герметизации пакетов для упаковки с точки зрения обеспечения герметичности при всех типах продуктов, возможности контроля за процессом. Разработанный в лаборатории акустических процессов и аппаратов Бийского технологического института Алтайского государственного технического университета способ герметизации пластиковых пакетов при упаковке сыпучих и жидких продуктов прошел лабораторные и технические испытания и был практически реализован в действующей автоматизированной установке.

|

|

Преимущества перед известными аналогами Расширении функциональных возможностей способа герметизации пластиковых пакетов путем обеспеч. герметизации всех типов продуктов, в том числе мелкодисперсных, пылящих и всех типов жидких продуктов. |

|

Стадия освоения Опытный образец |

|

Результаты испытаний Соответствует технической характеристике изделия (устройства) |

|

Технико-экономический эффект Увеличение максимальной длины сварного шва до 360мм. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 06.10.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)