ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 83-067-05 |

||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Эксплуатация RH-вакууматора |

||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Динамичная работа вакууматора, повышение стойкости футеровки днищ, а так же исключение аварийных ситуаций технологического процесса связанных с огнеупорами. |

||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Сталеплавильное производство |

||||||||||||||||||||||||||||||||||||||||||||||

|

Описание Результат технологической разработки. Для повышения качества металла в кислородно-конвертерном цехе (ККЦ) ввели в действие установку внепечного вакуумирования стали (УВВС). Вакууматор запроектирован как комбинированный агрегат, способный обрабатывать сталь как вdh, так и в rh-режиме. Основные требования, предъявляемые к огнеупорам для установок вакуумирования стали, являются коррозионная и эрозионная стойкость к расплавам, стабильность свойств в условиях цикличного изменения температуры, устойчивость фаз огнеупора в условиях вакуума и высоких температур, высокая степень чистоты. Проблема повышения стойкости футеровки, непосредственно контактирующей с металлом, равно как и получение низкого содержания углерода (менее 0,004%) в металле, стала наиболее актуальной. Стойкость огнеупорной футеровки считается одним из основных показателей, которым определяется рабочие характеристики вакууматора, и соответственно, объем обработанного в течение кампании металла. Отечественные огнеупорные заводы проводили испытание шпинельно-периклазо-углеродистых материалов в футеровках вакууматоров. ОАО «ММК» также испытал углеродсодержащий кирпич в футеровке патрубкаdh-вакууматора. Анализ работыdh-вакууматора с углеродсодержащей футеровкой показал устойчивость материала к воздействию расплавов шлака, металла, пониженную скорость износа. С другой стороны, возросла вероятность науглероживания стали. Также была отмечена повышенная теплопроводность углеродсодержащего материала, которая способствовала значительному перегреву и деформации металлоконструкций. Стоит отметить, что вакуумированию подвергаются марки стали с низким содержанием углерода. Поэтому использование углеродистых изделий в ваккуматорах нецелесообразно. В настоящее время на УВВС ОАО «ММК» серийно используются изделия периклазохромитового состава двух производителей (таблица 1). Таблица 1 Качественные показатели изделий периклазо-хромитового состава, поставляемых для УВВС ОАО «ММК»

Сравнительный анализ физико-химических показателей, а также исследования минералогического состава огнеупорных изделий показали на значительные различия в структуре и чистоте применяемых сырьевых материалов. В результате петрографических исследований удалось выявить основные отличия отечественных и импортных изделий: ·в импортных изделиях обнаружены значительные выделения вторичного шпинелида по периклазу и по межзеренным границам, интенсивнее развита прямая связь между высокоогнеупорными фазами; ·отмечено более высокое содержание хромшпинелида в крупнозернистой составляющей; ·определено наличие усадочных пор вокруг крупных зерен хромшпинелида; ·отмечено наличие сетки трещин, не имеющих определенной ориентации. Характерной особенностью изделий российского производства является наличие силикатных пленок вокруг кристаллов периклаза. Значительно различаются и скорости износа огнеупоров различных поставщиков. При проведении испытаний изделий ОАО «Комбинат Магнезит» (г. Сатка) вrh-вакууматоре стойкость футеровки не превысила 50 плавок. При этом скорость износа футеровки патрубков и днища составила более 2 мм/пл. Дальнейшее использование отечественных изделий привело к значительному росту удельных затрат по агрегату. Опытно-промышленные испытания импортных огнеупоров наrh-вакууматоре позволили получить положительный результат по стойкости. Из трех кампаний две были закончены с результатами выше 100 плавок. При этом износ футеровки варьировался от 0,05 мм по стенам и по длине до 1,5-1,7 мм в зоне над аргонными фурмами. Футеровкаrh-днищ выполнялась по традиционной схеме кладки. Аргон во всасывающий патрубок подавали через 6 фурм, установленных в двух плоскостях взаимно смещенных на 30 0. Рабочий диаметр каждой аргонной фурмы составлял 5 мм. Фурмы подсоединялись к аргонопроводу через два промежуточных коллектора. Вследствие чего, уже самое незначительное забивание канала в подводящих коллекторах приводило к неравномерному распределению газа и закупориванию фурм. Максимальный износ во всасывающем патрубке был отмечен над постоянно работавшими в течение кампании фурами (Рисунок 1).

Рис. 1 Износ футеровки днища УВВС Средняя стойкость циркуляционных днищ составила 112, 0 плавок. В зонах футеровки, контактирующих с расплавом, традиционно высокая скорость износа до 1,1 мм/пл. Скорость износа по защитной футеровке и стенам не превысила в среднем 0,2 мм/пл. (0,09-0,18 мм/пл). Попытки увеличить стойкость участков футеровки в зоне металла за счет использования торкретирования не принесли ожидаемого результата, торкрет-масса выдерживала 3-4 обработки. После чего операцию торкретирования приходилось повторять. Дополнительную защиту футеровки позволил обеспечить материал, образующий гарнисаж на поверхности футеровки. При проведении опытно-промышленных испытаний масс-нейтрализаторов вdh-технологии отметили снижении скорости износа футеровки в зоне металла, а также образование алюмошпинельного слоя на поверхности стен. Произошло снижение образования в поверхностных слоях футеровки, уменьшилось терморазрушение из-за неритмичной работы агрегата. В настоящее время использование материала для нейтрализации шлака производится постоянно. В соответствии с программой освоения производства марок стали с содержанием углерода не более 0,004%, приступили к поэтапной реконструкции вакууматора. На первом этапе реконструировали систему обогрева рабочего пространства вакуумкамеры. Первоначально вакууматор был оборудован системой электродугового нагрева. Основными недостатками этой системы явились: - недостаточная скорость температуры нагрева; - углеродсодержащий элемент в вакуумкамере, предназначенной для обезуглероживания стали. Графитовый электрод был заменен на газокислородную горелку, установленную вертикально по оси камеры в своде горячего газохода (Рисунок 2).

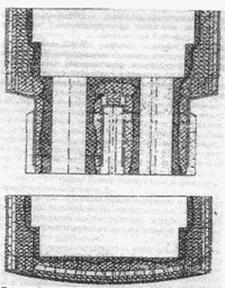

Рис. 2 Схема установки газокислородной фурмы вrh-вакууматоре Газокислородная горелка используется не только как элемент для разогрева футеровки после ремонта. Она способна активизировать процесс обезуглероживания вдуванием кислорода в вакуумной среде. Использование газокислородной фурмы позволило провести разогрев рабочей футеровки вакууматора в более короткие сроки до более высоких температур (Рисунок 3).

Рис. 1 График разогрева футеровки УУВС после холодного ремонта Ряд 1 - показания термопары Ряд 2 - нижняя часть патрубков Ряд 3 - верхняя зона корпуса вакууматора Ряд 4 - график разогрева футеровки электродом Ряд 5 - график разогрева футеровки газокислородной горелкой Во время проведения разогрева футеровки газокислородной фурмой фиксировали не только подъем температуры в рабочем пространстве, но и скорость прогрева футеровки по толщине с помощью термопар. Повышение скорости разогрева не оказало отрицательного воздействия на состояние футеровки. Хотя, при разогреве считалось недопустимой значительная разница температуры между внутренней и наружной поверхностями футеровки. Работа газокислородной горелки позволила снизить перепад температур до 340-400 0С по высоте вакууматора. При электрообогреве этот показатель был больше - до 550-600 0С. В течение всех кампаний велся визуальный контроль за состоянием футеровки. По окончании кампаний был проведен сравнительный анализ состояния футеровкиrhвакууматора при работе электрообогрева и газокислородной горелки. Работа газокислородной горелки изменила профиль износа футеровки днища. Наибольшему износу подвергается футеровка подины, защитная футеровка и футеровка стен. В надфурменной зоне всасывающего патрубка износ носит неявный, размытый характер (Рисунок 4).

Рис. 4 Топография износа футеровки днищаrh-вакууматора (Работа газокислородной горелки) стойкость - 155 плавок Средняя скорость износа футеровки в патрубках составила 1,0-1,2 мм/пл., на подине 1,1-1,3 мм/пл., по защитной футеровке и стенам 1,4-1,6 мм/пл. Подобная картина износа футеровки объясняется близким расположением головной части горелки к подине. При электрообогреве движение газовой среды определяется конвективными потокам поступающей через патрубки газовоздушной смеси, не оказывающей направленного воздействия на поверхностные слои футеровки. Работа горелки регулируется задаваемыми технологическими параметрами. При увеличении расходов подачи газа и кислорода на сопло образуется направленный поток разогретой струи, разрушающий поверхностную структуру кирпича. Разрушение кирпича происходит по швам кладки. При проведении вакуумирования в разгары швов проникает шлак, взаимодействует с футеровкой, образует с ней легкоплавкие соединения. Согласно первоначального проекта (СТАЛЬПРОЕКТ), УВВС была оборудована четырьмя аргоноподводящими каналами, напрямую соединенными с аргонными фурмами. Для интенсификации технологии увеличили количество фурм до шести с рабочим диаметром 5 мм. Подсоединение выполнили через два контура по три фурмы. При постоянной эксплуатацииrh-вакууматора возникли проблемы из-за интенсивного образования настылей на перевале и полного зарастания рабочего канала газохода и газоохладительной камеры. Для снижения настылеобразования и повышения технологичности процесса вакуумирования уменьшили диаметр аргонных фурм с 5 до 2 мм. Общее количество фурм увеличили до 12 штук. Тем самым добились общего увеличения объема пропускаемого газа. С увеличением количества используемого газа возросла площадь раздела фаз между расплавом и газом. Пузырьки газа на поверхности расплава получаются значительно более мелкими и более равномерно распределенными, что позволило изменить характер воздействия на футеровку. За период освоения работы установки вакуумирования стали, стойкость футеровки днищ возросла с 82 плавок до 125 плавок. Рост стойкости футеровки получен за счет разработки и внедрения новых, высококачественных изделий, использования шлаконейтрализующих материалов, внесения конструкционных изменений в схему выполнения кладки рабочей футеровки. Комплексное решение проблем УВВС, поиск и внедрение наиболее оптимальных технологических параметров, возможность заказа и получения высококачественных огнеупорных материалов позволит в дальнейшем значительно повысить стойкость футеровки днищ, а так же исключить из технологического процесса аварийные ситуации, связанные с огнеупорами. |

||||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Установка газокислородной горелки снизила перепад температур до 340-400 C по высоте вакууматора |

||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Повышение стойкости установки вакуумирования стали с 82 до 125 плавок |

||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 25.07.2006 |

||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)