ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 63-059-05 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Пенообразующий состав для глушения скважин с аномально низким пластовым давлением (АНПД) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Для повышения устойчивости и блокирующих свойств пенообразующего состава с сохранением естественной проницаемости продуктивных пластов после деблокирования |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Проведение долгосрочных ремонтно-восстановительных работ в скважинах с различными горно-геологическими условиями |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Описание Результат выполнения технологической разработки Пенообразующий состав состоит из смеси поверхностно-активных веществ ПАВ, одним из компонентов которой является конденсированная сульфит спиртовая барда КССБ в виде водного раствора 25%-ной концентрации, другим компонентом - кубовые остатки производства фурфурилового спирта КОФС, стабилизатора пены - углеводородной жидкости, твердой фазы - торфа и водной фазы - раствора хлорида кальция плотностью 1180-1200 кг/м 3, при следующем соотношении компонентов, мас.%: КОФС - 0,05-0,22; КССБ - 17-19; углеводородная жидкость - 12-15; торф - 3-7; водный раствор хлорида кальция - остальное. КОФС используют по ТУ 64-5312-03-69, они имеют следующий состав, мас.%: Фурфуриловый спирт - 63,79 Фурфурол - 2,06 Тетрагидрофурфуриловый спирт - 1,43 Сильван - 0,58 Вода - 0,14 Фуран - 0,03 Диолы - остальное. КССБ используют по ТУ 39-094-75, хлорид кальция - по ГОСТу 4460-77. В качестве углеводородной жидкости применяют дизтопливо или газоконденсат, ГОСТ 305-82. Торф представляет собой органогенную породу, образованную скоплением остатков растений, подвергшихся неполному разложению в условиях болот при затрудненном доступе воздуха и большой влажности. Сухое вещество торфа состоит из не полностью разложившихся растительных остатков, продуктов разложения растительных тканей в виде частиц или агрегатов перегноя (гумуса), минеральных веществ. Содержание органического компонента в торфе составляет 80-99% на сухое вещество, гуминовых соединений в органическом компоненте - в пределах 16-86%. Совместное применение используемых ингредиентов позволяет получить пенообразующий состав для глушения скважин с АНПД, обладающими комплексом технологических свойств, обеспечивающих эффективность проведения ремонтных работ. Это обусловлено физико-химическими процессами многокомпонентной системы предлагаемого состава:

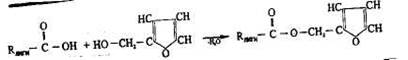

1. При взаимодействии лигносульфонатов КССБ с компонентом КОФС - фурфуриловым спиртом - образуется сложный эфир по схеме:

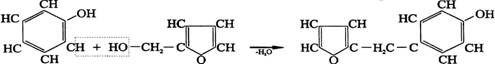

2. Имеющийся в составе КССБ фенол благодаря активирующему действию гидроксильной группы может быть алкилирован фурфуриловым спиртом КОФС:

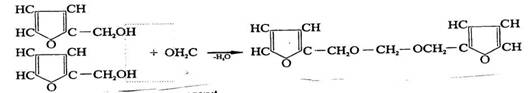

4. Схема укрупнения молекул лигносульфоната при взаимодействии их с хлоридом кальция:

Стабилизация пен обусловливается наличием сил сцепления между отдельными молекулами адсорбционного слоя, а также подвижностью этих молекул, которая обеспечивает быстрое восстановление деформаций, возникающих при возможном истечении жидкости из пленки пузырьков. Стабилизации пены способствует также упрочнение адсорбционных слоев пузырьков воздуха образовавшимися глобулами углеводородной жидкости УЖ, которые являются второй дисперсной фазой (помимо воздуха) в водной дисперсной среде. При этом ПАВ на основе лигносульфонатов модифицированной КССБ в соответствии с реакциями 1-4 адсорбируются на поверхности капли УЖ, ориентируясь гидрофобными концами в сторону капель УЖ, а гидрофильными - в водный раствор. Такие глобулы способствуют упрочнению окружающих воздушный пузырек поверхности слоев адсорбционной пленки, препятствуя истечению жидкости из пены. Получение пеной системы с высокой стабильностью обусловливает возможность равномерного распределения в ней частиц торфа, выполняющих роль твердой фазы. Органоминеральный состав торфа предопределяет возможность его физико-химического взаимодействия с образующими пенную систему компонентами, в результате которого резко повышаются структурно-механические свойства пенообразующего состава в целом, его устойчивость внешнему воздействию. Устойчивость пенного состава повышается с увеличением прочности прилипания твердых частиц торфа к пузырькам воздуха. При продавливании в пласт заявляемого пенообразующего состава его блокирующие свойства реализуются благодаря образованию в порах и каналах пласта сетчатой структуры из волокон и отдельных частиц торфа, ячейки, которой заполнены пеной. Частицы торфа, обладающие достаточной прочностью и эластичностью, удерживаются на неровной поверхности породы за счет волокнистых образований и способности цепляться за шероховатости и выступы породы по мере продвижения в пласт. Образующийся при этом сетчатый каркас имеет свойство «обратного клапана»: выдерживает высокие перепады давления на пласт, т.е. в направлении закачки пенообразующего состава (до 42 МПа), но легко деблокируется из пласта при незначительных депрессиях (всего 0,1-0,5 МПа), что способствует сохранению естественной проницаемости пласта. По лабораторным данным пенообразующий состав имеет следующие свойства: устойчивость 84600-129600 с/см 3, давление прорыва пенного экрана (блокирующие свойства) - 23-42 МПа, давление деблокирования 0,10-0,50 МПа, коэффициент восстановления проницаемости керна 0,92-0,96. Составы и результаты испытаний приведены в таблице (см. таблицу 1). Практическая реализация состава и технологии глушения скважин базируются на использовании стандартного насосного и компрессорного оборудования. Для получения данного состава в промысловых условиях рекомендуется применение блока приготовления спецжидкостей для капитального ремонта скважин, а для закачки его в скважину используется жидкостно-газовый эжектор. Таблица 1 Составы и результаты испытаний пенообразующего состава

Примечания: 1. Определение устойчивости (стабильности) состава проводится по методике В.А. Амияна (см. Амиян В.А., Васильева Н.П. Вскрытие и освоение нефтегазовых пластов. - М.: Недра, 1972 - 333 с.). 2. Определение блокирующих свойств состава (давления прорыва пенного экрана) и давления деблокирования проводились на установке УИПК-1М и искусственных кернах проницаемостью 30-40 мкм 2, моделирующих трещиноватый коллектор. 3. В графе 6 в скобках приведена плотность водных растворов хлорида кальция. 4. Коэффициент восстановления проницаемости определялся как отношение проницаемости керна после деблокирования к его проницаемости до нагнетания пенообразующего состава. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Повышенная устойчивость и блокирующие свойства пенообразующего состава, сохранение естественной проницаемости продуктивных пластов после деблокирования позволили сократить время освоения скважин |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Способ (метод) проверен в лабораторных условиях |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Устойчивость состава повысилась в 6,5-8 раз, давление прорыва пенного экрана в 4-7 раз, при этом давление деблокирования уменьшилось в 7-35 раз, а коэффициент восстановления проницаемости увеличился на 25-28% |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Годовой экономический эффект от внедрения составил 4,5 млн. рублей |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 03.10.2005 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)