ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 02-041-05 |

|

Наименование проекта Способ сушки растительных материалов |

|

Назначение Для сушки пищевых продуктов, овощей, грибов, фруктов, зелени, специй и др. |

|

Рекомендуемая область применения Сушка растительных материалов. |

|

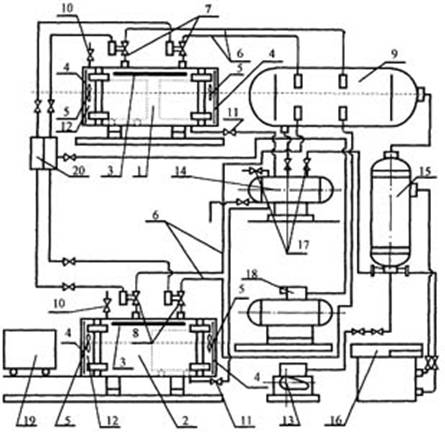

Описание Результат выполнения технологической разработки. Изобретение относится к области технологии сушки растительных материалов и может быть использовано, в частности, для сушки пищевых продуктов, а именно овощей, грибов, фруктов, зелени, специй и др. На чертеже схематично представлено оборудование, при помощи которого была проведена опытная проверка осуществимости способа сушки растительных материалов. Способ сушки растительных материалов осуществляется при помощи сушильных камер 1 и 2, каждая из которых оборудована устройствами 3 для равномерного распределения теплоносителя, нагрева теплоносителя калориферами 4 и вентиляторами 5 для подачи теплоносителя по всему объему сушильной камеры. Трубопроводы 6 со встроенными быстродействующими клапанами 7 и 8 связывают сушильные камеры 1 и 2 с ресивером 9. Каждая сушильная камера 1 и 2 имеет клапан 10 для соединения сушильной камеры с атмосферой и клапан 11 для слива свободной влаги из камеры сушки и ресивера в шлюзовую камеру. Сушильные камеры 1 и 2 имеют герметичные двери 12 для загрузки и выгрузки тележки с продуктом, в которых установлены калориферы 4 и вентиляторы 5. Вакуумный насос 13 обеспечивает заданный вакуум в ресивере 9, а при открытии клапанов 7 и 8 и в сушильных камерах 1 и 2. Сборник жидкости 14 предназначен для сбора свободной влаги из камер сушки 1, 2 и конденсата с ресивера 9 и теплообменника 15, который охлаждается хладагентом с холодильной машины 16. Для слива жидкости из сборника 14 без разгерметизации всей системы используют клапана 17. Для обеспечения быстрого срабатывания пневмоклапанов 7 и 8 используют компрессор 18. Предлагаемый способ сушки растительных материалов поясняется на работе одной из камер и осуществляется следующим образом. Растительный материал равномерно укладывают на сетчатые поддоны, которые затем устанавливают на тележку 19 и задвигают в сушильную камеру 1, после чего герметично закрывают двери 12, включают нагрев калорифера 4, вентилятор 5 и нагревают воздух в камере вначале при атмосферном давлении. При этом сушильная камера 1 изолирована от ресивера 9 и внешней среды при помощи закрывания быстродействующих клапанов 7 и 8 и клапанов 10 и 11. Одновременно включаются холодильная машина 16 для охлаждения теплообменника 15 и вакуумный насос 13 для создания в ресивере 9 давления 1-10 мм рт.ст. Растительный материал в камере сушки 1 нагревают до среднеобъемной температуры, не превышающей температуру денатурации, что приводит к снижению поверхностного натяжения воды в клетках и межклеточном пространстве растительного материала и к увеличению давления пара воды до значений, равных равновесному давлению пара при данной температуре. С помощью быстродействующих клапанов 7 камеру сушки 1 за время, равное 0,1-1,0 с, соединяют с ресивером 9, в котором предварительно создано давление 1-10 мм рт.ст., создавая тем самым в сушильной камере 1 вакуум, под действием которого растительный материал выдерживают в течение, например, 5 мин, затем сушильную камеру 1 изолируют от вакуума посредством закрывания быстродействующих клапанов 7 и выдерживают растительный материал в сушильной камере под остаточным вакуумом до создания в ней равновесного давления пара при данной температуре, например, в течение 7 мин. При этом подогрев растительных материалов до среднеобъемной температуры, не вызывающей денатурации, поддерживается постоянно. Процесс ведут в автоматическом режиме с пульта управления 20. Равномерную подачу теплоносителя при продувке, нагреве, многократном чередовании вакуумирования и выдержке растительного материала по всему объему изолированной сушильной камеры осуществляют потоками паровоздушной смеси при помощи регулируемых направляющих устройства 3 от непрерывного, постоянного и встречного до противоположного. Нагрев растительного материала, скоростное вакуумирование с нагревом, выдержка под вакуумом с прогревом растительного материала по всему объему составляет один цикл сушки. В зависимости от свойств растительного материала: плотности, толщины и др. параметров - количество циклов может быть по крайней мере более двух, т.е. увеличено многократно до достижения остаточной влажности 30%. После выдержки продукта под остаточным вакуумом и достижения давления пара воды в сушильной камере давления, равного равновесному давлению пара при данной температуре, давление в сушильной камере 1 релаксируют до давления ниже равновесного давления насыщенного пара для данной температуры и вновь делают выдержку растительного материала в создавшемся в сушильной камере вакууме. Во время выдержки растительного материала под вакуумом через клапаны 17 производят удаление - слив образовавшейся - выделившейся из растительного материала воды и конденсата, уловленных ресивером 9 и теплообменником 15, без разгерметизации системы. Далее сушильную камеру 1 посредством перекрытия быстродействующих клапанов 7 изолируют от ресивера 9. При этом непрерывно производят подогрев растительного материала под остаточным давлением до среднеобъемной температуры, не вызывающей денатурации продукта. Вода в растительных материалах находится в двух основных структурных элементах: в полостях клеток и капилляров свободная влага, а в стенках клеточных оболочек - связанная влага. Размер клеточных пор находится пределах 100

Вся остальная влага является свободной. При сушке продуктов с влажностью более 30% в первую очередь удаляется свободная влага, а затем связанная. При нагревании растительных материалов гигроскопичность понижается и часть связанной влаги переходит в свободную. Сушка растительных материалов по предлагаемому способу включает в себя две стадии. На первой стадии производят удаление свободной влаги, когда влага из капилляров и межкапиллярного пространства удаляется за счет быстрого создания давления насыщенных паров воды в объеме сушильной камеры и находящихся в ней растительных материалов при данной температуре и выталкивается влага из капилляров за счет расширения растворенного и защемленного в растительных материалах газа и частично происходящего в материале процесса парообразования. На второй стадии производится удаление связанной влаги только за счет интенсивного парообразования и последующего удаления ее из объема пор растительного материала. Это достигается тем, что предварительно нагретый растительный материал при давлении, равном равновесному давлению насыщенных паров при данной температуре, подвергают быстрому соединению с вакуумом ресивера и мнгогократному кратковременному созданию в сушильной камере давления ниже равновесного давления насыщенных паров. Создание в сушильной камере 1 давления ниже равновесного давления насыщенных паров приводит их в ненасыщенное состояние, аналогичное перегретому пару и резкому превращению влаги в пар, находящийся на поверхности материала. Это приводит к охлаждению жидкости на внутренней поверхности растительного материала ниже температуры ее кипения при данном давлении. Вследствие низкой теплопроводности растительных материалов, пар во всем объеме материала не успевает охладиться до температуры ниже температуры кипения, и образовавшийся пар внутри капилляра выдавливает влагу из капилляра. Создание в сушильной камере 1 давления ниже равновесного приводит также к резкому расширению оставшихся защемленных и растворенных в капиллярной жидкости газов. Резкое увеличение объема газа выталкивает жидкость из капилляров в объем сушильной камеры в виде мелкодисперсной фазы. Начало удаления связанной влаги определяется по уменьшению изменения температуры растительных материалов в процессе скоростного вакуумирования. С уменьшением влагосодержания увеличивается пористость растительного материала и уменьшается теплопроводность, что приводит к уменьшению выдержки под вакуумом после скоростного вакуумирования и увеличению времени прогрева растительного материала под остаточным вакуумом до достижения равновесного давления. Удаление связанной влаги осуществляется в процессе проведения следующих операций: скоростного вакуумирования с выдержкой и нагревом под вакуумом в течение, например, 5 мин и нагрева растительного продукта в изолированной сушильной камере под остаточным вакуумом до достижения равновесного давления при максимально возможной для данного продукта температуре, например, в течение 7 мин для моркови. Применение предложенного способа сушки овощей позволяет использовать существующее оборудование и предотвращает возможные затраты на изготовление дорогостоящего и громоздкого оборудования.

|

|

Преимущества перед известными аналогами Позволяет в больших объемах сушить овощи, фрукты, грибы и другие пищевые продукты за короткое время в течение 1-2 часов с высокими качественными показателями. |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Соответствует технической характеристике изделия (устройства) |

|

Технико-экономический эффект Снижение себестоимости сушки в 3 раза, энергоемкости в 2 раза, повышение производительности в 4 раза. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 24.06.2005 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)