ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 02-034-05 |

|||

|

Наименование проекта Установка для посола мясных продуктов |

|||

|

Назначение Для посола мясных продуктов. |

|||

|

Рекомендуемая область применения Мясная промышленность. |

|||

|

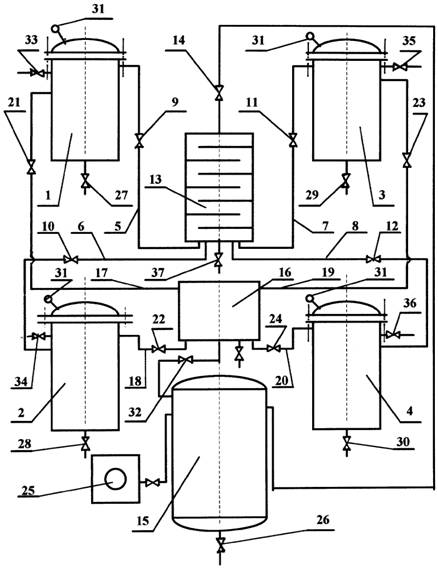

Описание Результат выполнения конструкторской разработки. Изобретение относится к мясной промышленности, в частности к установкам для посола мясных продуктов, и может найти применение при производстве мясных деликатесов. На чертеже схематично представлено предлагаемое устройство. Посолочные камеры 1, 2, 3, 4 при помощи трубопроводов 5, 6, 7, 8 с быстродействующими на них клапанами 9, 10, 11, 12 соединены с влагоуловителем 13 и далее через быстродействующий клапан 14 с ресивером 15. Емкость 16 для рассола с ингредиентами (например, соль, нитриты, сахар, фосфаты и др.) при помощи трубопроводов 17, 18, 19, 20 с клапанами 21, 22, 23, 24 соединена с посолочными камерами 1, 2, 3, 4. Вакуумный насос 25 обеспечивает достижение заданного вакуума в ресивере 15, а впоследствии в соответствии с технологическим процессом посола и во влагоуловителе 13, посолочных камерах 1, 2, 3, 4 и в емкости 16 для ингредиентов. Клапан 26 ресивера 15 обеспечивает слив конденсата из ресивера. Каждая посолочная камера 1, 2, 3, 4 снабжена клапанами 27, 28, 29, 30 для слива посолочного рассола из камер и манометрами 31. Для соединения посолочных камер 1, 2, 3, 4 с атмосферой последние снабжены быстродействующими клапанами 33, 34, 35, 36. Предлагаемое устройство на примере одной из посолочных камер работает следующим образом. Первоначально проводят подготовку исходных составляющих процесса посола. Рассол с необходимыми ингредиентами (соль, сахар, фосфаты, нитриты и др.) проходит стадию дегазации. Для этого емкость 16 для рассола герметично закрывают и импульсными (3-5 раз) воздействиями вакуума при помощи быстродействующего клапана 32, при закрытых клапанах 14, 21, 22, 23, 24, и ресивера 15 создают над рассолом вакуум, равный давлению насыщенного пара воды посолочного раствора, при данной температуре без соединения емкости 16 с атмосферой с последующей выдержкой рассола под остаточным вакуумом в течение, например, 3-5 минут. Контроль ведут визуально по прекращению выделения пузырьков газа в уровнемере. Время соединения емкости с ресивером через трубопроводы рассчитанного диаметра и быстродействующие клапаны составляет 0,1-1,0 с. Подготовку мясных продуктов, с целью придания им заданных свойств и облегчающих процесс посола, проводят с помощью глубокого вакуумирования. Для чего, например, в посолочную камеру 1 помещают мясные продукты, камеру 1 и быстродействующие клапаны 9, 21 и клапан 26 плотно закрывают и после набора ресивером 15 заданного вакуума ресивер через быстродействующий клапан 9 при открытом клапане 14 через влагоуловитель 13 соединяют с посолочной камерой 1 и выдерживают мясные продукты под остаточным вакуумом до равновесного состояния давления пара влаги - биологической жидкости мясных продуктов при данной температуре. При этом происходит дегазация - удаление растворенного воздуха и газов из мясных продуктов и снижение температуры мяса на 8 -10°С. Быстрообразующиеся внутри капилляров мясных продуктов пузырьки, которые под импульсным воздействием вакуума многократно увеличиваются в размерах и взрыхляют волокна ткани мясных продуктов, способствуют тем самым капиллярной пропитке и капиллярному посолу. Процесс разрыхления и пропитки значительно интенсифицируется в случае, когда вакуум в посолочной камере над продуктом и внутри него создается ниже равновесного давления пара влаги - биологической жидкости мясных продуктов при данной температуре. При вакууме ниже равновесного происходит вскипание влаги внутри капилляров мясных продуктов. Импульсное - быстрое вакуумирование мясных продуктов с созданием над ними вакуума ниже давления насыщенного пара влаги при данной температуре без соединения с атмосферой и с выдержкой в течение 3-5 минут после каждого импульсного воздействия на мясные продукты вакуума проводят несколько раз (3-10 раз) в зависимости от свойств мясных продуктов. После подготовки посолочного рассола и мясных продуктов приступают к посолу мясных продуктов. В посолочную емкость 1, где находятся под остаточным вакуумом мясные продукты, подают из емкости 16 при помощи трубопровода 17 и клапана 21 посолочный рассол за счет вакуума, созданного ранее при дегазации мясных продуктов в посолочной камере 1. Затем после заполнения посолочной камеры рассолом посолочную камеру 1 при помощи быстродействующего клапана 33 соединяют с атмосферой. При этом происходит ударное воздействие атмосферного давления на посолочный рассол и мясные продукты, что приводит к частичному схлапыванию (увеличению размеров пузырьков и их разрыв) образовавшихся внутри мясных продуктов пузырьков. Под атмосферным давлением мясные продукты с рассолом находятся до достижения оптимальной степени набухания мясных продуктов (определяется экспериментально), после чего посолочная камера 1 при помощи быстродействующего клапана 9 через влагоуловитель 13 и трубопровод с открытым быстродействующим клапаном 14 соединяется с ресивером 15. Над мясными продуктами вновь кратковременно создается вакуум ниже давления насыщенного пара воды посолочного рассола при данной температуре и осуществляется выдержка мясных продуктов под остаточным вакуумом до достижения давления насыщенного пара влаги биологической жидкости мясных продуктов при данной температуре. При этом достигается максимальная степень набухания и пропитки мясных продуктов посолочным рассолом. Последовательность операций вакуум - атмосфера повторяется несколько раз до достижения оптимальной степени пропитки мясных продуктов. За время выдержки мясных продуктов под остаточным вакуумом в первой посолочной камере 1 последовательно переходят к посолу мясных продуктов во второй, третьей и четвертой посолочных камерах. При использовании, например, четырех посолочных камер при одном комплекте вспомогательного оборудования (ресивер, вакуумный насос, влагоуловитель) обеспечивается резкое повышение производительности труда при высоком качестве посола мясных продуктов. При последовательном соединении посолочных камер 1, 2, 3, 4 с ресивером 15 через влагоуловитель 13 последний улавливает не только капли влаги, вытягиваемой вакуумом из посолочных камер, но и конденсирует влагу на своих стенках. Удаление конденсата из влагоуловителя осуществляется при помощи сливного клапана 37. Объем ресивера 15 для обеспечения качественного посола мясных продуктов зависит от свободного объема каждой из посолочных камер в отдельности, в которых предполагается закладка одинакового количества мясных продуктов из расчета создания в свободном объеме посолочной камеры давления ниже равновесного давления насыщенных паров посолочного рассола и выбирается в соотношении не менее 1:50 свободного объема одной камеры и ресивера. При таком свободном объеме каждой из посолочных камер 1, 2, 3, 4 и объеме ресивера 15 при соединении ресивера с посолочной камерой обеспечивается давление в камере ниже равновесного давления насыщенного пара воды посолочного рассола при данной температуре. Вакуум, создаваемый в ресивере, составляет 1 -10 мм рт. ст. В настоящее время авторами изготовлен опытный промышленный образец установки для осуществления посола мясных продуктов производительностью 75 кг/ч. Экспериментальные посолы мясных продуктов показали высокую эффективность процесса и высокое качество пропитки и посола мясных продуктов. При этом выход мясных продуктов возрос до готового товарного при посоле куриных окорочков, свинины, сала по-домашнему и говядины на 6-20%. Для каждого вида мясных продуктов использовалась рецептура рассола согласно его технологической карте соления в стандартном вакуумном массажере. По результатам дегустации и анализов СЭС на содержание в мясных продуктах соли и нитрата мясные продукты соответствовали требованиям стандарта. Время посола мясных продуктов при предлагаемой технологии составляло от 1 до 2 часов.

|

|||

|

Преимущества перед известными аналогами Обеспечивает высокую производительность при использовании недорогостоящего, выпускаемого промышленностью оборудования. |

|||

|

Стадия освоения Внедрено в производство |

|||

|

Результаты испытаний Соответствует технической характеристике изделия (устройства) |

|||

|

Технико-экономический эффект Снижение себестоимости соления в 2 раза, расхода электроэнергии в 4 раза, увеличение производительности в 4 раза. |

|||

|

Возможность передачи за рубеж Возможна передача за рубеж |

|||

|

Дата поступления материала 24.06.2005 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)