ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 63-025-05 |

||||||||||||||||

|

Наименование проекта Восстановление подземных трубопроводов без вскрытия грунта |

||||||||||||||||

|

Назначение Для реконструкции старых трубопроводов различного назначения путем прокладки трубы в старых каналах |

||||||||||||||||

|

Рекомендуемая область применения При ремонте подземных коммуникаций магистральных газопроводов, водопроводов, канализационных трубопроводов, нефтепроводов, продуктопроводов и т.д. |

||||||||||||||||

|

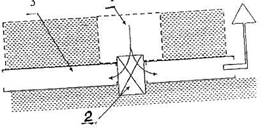

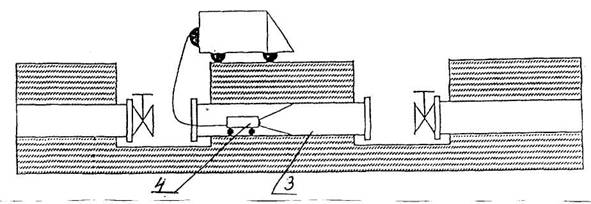

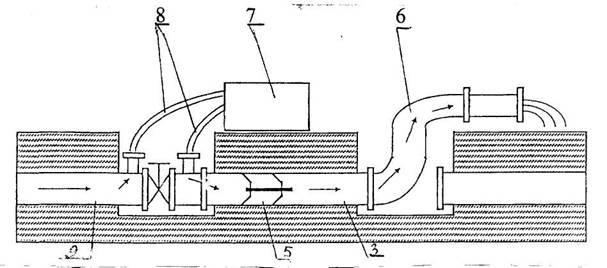

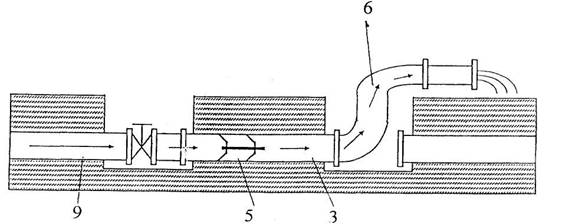

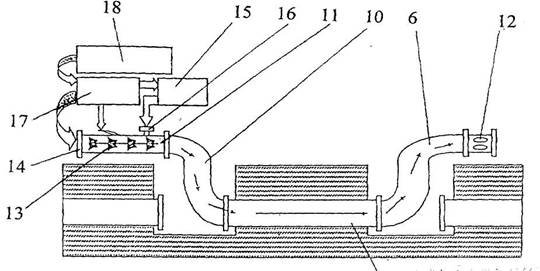

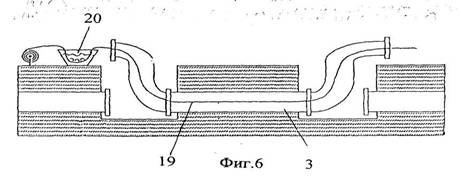

Описание Результат выполнения технологической разработки Способ ремонта трубопровода осуществляется следующим образом. По существующим планам разводки трубопровода определяют расположение колодцев 1 (см. рисунок 1), их диаметры и расстояние между ними. Рассматривают все варианты возможности отключения, устройство байпасных линий, определяют начало и конец линии, выбирают самые выгодные точки вскрытия для проведения работ с одной точки в два направления. После того, как выбрана средняя точка двух участков, удаляют задвижку 2. Оптимальная длина ремонтируемых участков 3 для проведения работ составляет 150-250 м. Для определения состояния ремонтируемых участков 3 трубопровода и нахождения в них непреодолимых препятствий в виде неправильно произведенной врезки, посторонних предметов или отложений (засорений и коррозии металлов), превышающих 70% условного прохода, проводят телеинспекцию (см. рисунок 2). Для трубопроводов диаметром от 90 мм до 350 мм можно использовать робот-телеинспектор Р-100. Передвигаясь по трубопроводу, робот 4 просматривает полость всего ремонтируемого участка и выдает четкое изображение на монитор, установленный на пульте управления. Он также указывает расстояние, на котором он находится. В случае обнаружения препятствий используют робот Рокот-3, снаряженный фрезерной машиной, которой срезают все препятствия, после чего начинают непосредственную очистку внутренней поверхности трубопровода. Вместо демонтируемой задвижки 2 ставят устройство в виде патрона, изготовленного из трубы диаметром, равным диаметру трубопровода, внутрь которого вставлен очистной снаряд 5 (см. рисунок 3). К другому концу ремонтируемого участка 3 трубопровода крепят фланецs-образного компенсатора 6 (диаметр компенсатора равен диаметру трубопровода) для выхода на уровень земли и выше его на 0,8-1,0 м. В патрон подают под давлением Р=1-2 атм. жидкость, заставляя очистной снаряд 5 двигаться и очищать внутреннюю поверхность трубопровода (см. рисунок 3). Для подачи жидкости во время очистки используют стандартный насос 7 производительностью 10-20 м 3/мин и комплект гофрированных резиновых рукавов 8 для приема жидкости из действующего водопровода 9 или резервуара и подачи воды к очистному снаряду 5 (для очистки 100 м трубы диаметром 300-400 мм необходимо 10-20 м 3 воды). При ремонте водопровода очистку трубопровода можно осуществлять действующим водопроводом 9 (см. рисунок 4). При перемещении очистного снаряда 5 отложения разрушаются, вода захватывает их и выносит наружу. Для нормальной очистки трубы достаточно одного прохождения очистного снаряда. Очистной снаряд проходит 200-метровый участок в течение 10-20 мин. в зависимости от давления подаваемой жидкости. В течение одного часа можно очистить 500 м трубопровода. По окончании очистки проводят вторую телеинспекцию ремонтируемого участка 3 трубопровода с целью проверки качества и обнаружения локальных повреждений коррозийного характера. После этого осуществляют заделку вымоин в грунте и отверстий в трубопроводе посредством, например, тампонирования цементно-песчаной клеевой массой, а затем повторную очистку. До начала работ по нанесению покрытия с внутренней поверхности ремонтируемого участка 3 трубопровода удаляют остатки жидкости, при этом сначала через него протягивают поролоновый поршень длиной 1 м и диаметром, равным диаметру трубопровода, а затем теплогенератором продувают теплый воздух при температуре примерно 70-80 0С в течение 1 часа. Трубопровод готов к работе по нанесению покрытия. Вместо устройства для очистки к ремонтируемому участку 3 трубопровода крепят фланецs-образного компенсатора 10 (диаметр компенсатора 10 равен диаметру трубопровода) для выхода на уровень земли и выше его на 0,8-1 м. К другому фланцу указанного компенсатора 10 крепят пусковую камеру 11. А на другом конце ремонтируемого участка 3 к фланцу компенсатора 6 крепят приемную камеру 12 (см. рисунок 5). Покрытие производят клеевой массой, приготовленной в растворомешалке из расчета 2-3 мм толщины на площадь всей покрываемой внутренней поверхности ремонтируемого участка 3 трубопровода. Для этого в пусковую камеру 11 устанавливают устройство 13 для нанесения покрытия, выполненное в виде поршней, установленных с возможностью вращения на гибком валу. Свободный конец пусковой камеры 11 закрывают крышкой 14 с патрубком для подачи воздуха. Из резервуара 15 через патрубки 16 в пусковую камеру 11 до полного ее заполнения заливают клеевую массу, после чего патрубки закрывают крышками через резиновые прокладки. Фланцыs-образных компенсаторов 6 и 10 соединяют с камерами для уменьшения потерь воздуха герметично через прокладки. После полной сборки через патрубок в крышке 14 пусковой камеры 11 накопительным ресивером 17 соответствующего объема или компенсатором 18 с большой производительностью подают сжатый воздух под давлением Р=6-10 атм. Объем воздуха должен быть в два раза больше объема ремонтируемого участка 3 трубопровода для того, чтобы хватило давления на самом его конце, и устройство 13 для нанесения покрытия могло выполнить работу по нанесению клеевой массы по всей длине ремонтируемого участка 3 и выйти в приемную камеру 12, выполняющую роль ловушки. При ремонте трубопровода диаметром 400 мм и длиной 200 м необходимо 300 м 3 воздуха под давлением 5-6 атм. Поданный в пусковую камеру 11 воздух давит на устройство 13 для нанесения покрытия и приводит всю систему вместе с клеевой массой в движение - устройство 13 для нанесения покрытия перемещается по ремонтируемому участку 3 трубопровода, при этом поршни вращаются на гибкой оси, равномерно покрывая внутреннюю поверхность ремонтируемого участка 3 слоем клеевой массы толщиной 2-3 мм. Гибкая ось позволяет пройти повороты, изгибы и отводы под углом до 90 0. Процесс прохождения поршня занимает 10-15 мин. для трубопровода длиной 250 м, при этом покрытие получается равномерным по всей длине. После попадания устройства 13 для нанесения покрытия в приемную камеру 12 последнюю открывают, устройство 13 достают, промывают водой и через 3 часа снова заправляют в пусковую камеру. А за это время покрытие подсушивают продувкой теплым воздухом при температуре примерно 70-80 0С. Так процесс повторяют необходимое количество раз в зависимости от требуемой толщины покрытия. Обычно достаточно двух слоев покрытия. Затем внутреннюю поверхность трубопровода усиливают рукавом 19, диаметр и длина которого соответствуют диаметру и длине ремонтируемого участка 3 трубопровода. Рукав 19 изготавливают из тканого полотна, выполненного из хлопчатобумажных или искусственных нитей (в зависимости от требуемой прочности покрытия), разреженных по основе и утку для лучшей подпитки и проникновения между нитями клеевой массы. Для большей прочности полотно может быть армировано нержавеющей металлической сеткой. В рукав 19 (см. рисунок 6) вставляют закрытую с одного конца эластичную опалубку, например, из резины, и их вместе (рукав и опалубку), протягивая через ванну 20 с раствором клеевой массы, вводят в ремонтируемый участок 3 трубопровода (см. рисунок 6). Эластичную опалубку заполняют воздухом. Раздуваясь, она плотно прижимает пропитанный клеевой массой рукав 19 к внутренней поверхности трубопровода. В таком положении рукав 19 выдерживают до затвердения массы. Затем воздух из эластичной опалубки сдувают, и она опадает на дно. Потянув за капроновый шнур, заложенный перед заправкой внутрь эластичной опалубки, последнюю вытаскивают методом выворота. Затем на приклеенный рукав 19 наносят еще, по меньшей мере, один слой клеевой массы. Обычно достаточно двух-трех слоев покрытия. Причем эти слои клеевой массы наносят с добавлением пластификатора, который делает поверхность более ровной и гладкой. После этого осуществляют сушку трубопровода в течение 10 часов, при которой теплогенератором в трубопровод периодически подают теплый воздух при температуре 70-80 0С и выдерживают в таком положении до его частичного остывания. Для проверки качества покрытия производят телеинспекцию внутренней поверхности трубопровода. Таким образом, полученное покрытие представляет собой новую трубу внутри старого трубопровода и состоит в основном из 5 или 6 слоев клеевой массы, насквозь пропитывающей армированный рукав, который играет роль усилителя и не дает возможности смеси расколоться и отвалиться фрагментами. Такое покрытие выдерживает давление до 40 атм., прочно заделывает отверстия и ржавые разрушения в трубе.

Рис. 1. Схема трубопровода с колодцем для проведения работ в два направления

Рис. 2. Трубопровод в момент проведения операции по телеиспекции

Рис. 3. Трубопровод в момент проведения операции по очистке его с помощью насоса

Рис. 4. Трубопровод в момент проведения операции по очистке действующим трубопроводом

Рис. 5. Трубопровод в момент проведения операции по нанесению клеевой массы на его внутреннюю поверхность

Рис. 6. Трубопровод в момент протягивания рукава ТУ 5861-001-51995177-01 ТУ 5745-001-51995177-2003 Санитарно эпидемиологические и экспертные заключения № 26.01.10.5.74 т. 0012 10.07.04 от 02.07.2004 г. |

||||||||||||||||

|

Преимущества перед известными аналогами Повышена прочность покрытия расположенного над землей ремонтируемого трубопровода при достаточно простом способе его нанесения с использованием стандартного оборудования и высоком качестве покрытия по всей длине |

||||||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||||||||

|

Технико-экономический эффект Годовой экономический эффект от внедрения составил 14 млн. рублей. Срок окупаемости 1,5 года |

||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||||||

|

Дата поступления материала 11.02.2005 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)