ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 02-015-05 |

||||||||||||

|

Наименование проекта Способ получения водоугольного топлива и технологическая линия для его осуществления |

||||||||||||

|

Назначение Для получения топлива на основе угля и воды с добавлением других компонентов, пригодного для прямого сжигания в котлах, печах, различных энергетических установках, пригодного для трубопроводной транспортировки. |

||||||||||||

|

Рекомендуемая область применения Топливная энергетика. |

||||||||||||

|

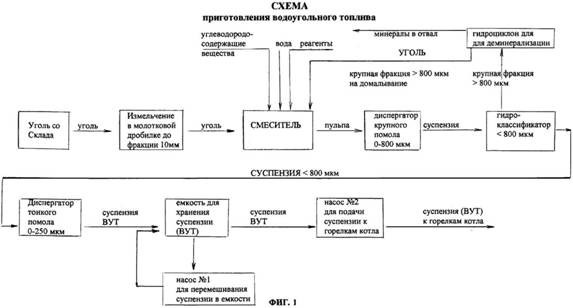

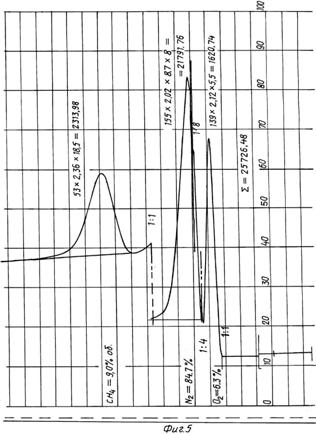

Описание Результат выполнения конструкторско-технологической разработки. Изобретение относится к области топливной энергетики, в частности к способам получения топлива на основе угля и воды, с добавлением других компонентов, пригодного для прямого сжигания в котлах, печах, различных энергетических установках, включая газотурбинные, пригодного для трубопроводной транспортировки и длительного хранения, предназначенного для замены угля и мазута на топливопотребляющих объектах. Суть предлагаемого технического решения заключается в том, что в заявленном способе получения водоугольного топлива, включающем измельчение доставленного со склада угля в молотковой дробилке до фракции 0-10 мм, согласно изобретению проводят перемешивание твердой топливной составляющей (60-75%) фракции 0-10 мм в смесителе с водой, щелочным реагентом (0,005%), углестабилизирующей добавкой (до 3,5%) и поддерживание пульпы турбиной 12 (фиг.4) во взвешенном состоянии, направляют полученную пульпу 11 (фиг.4) в кавитационный диспергатор крупного помола (0-800 мкм). После обработки в диспергаторе крупного помола водоугольная суспензия направляется по трубопроводу 10 (фиг.4) на гидроклассификатор, который отделяет угольные частицы размером более 800 мкм и направляет их в гидроциклон для отделения минеральных частиц от угля. Из гидроциклона минералы, состоящие из горных пород, кварцитов и т.д., направляются в отвал, а крупная угольная фракция, размером более 800 мкм возвращается в смеситель, где смешивается со свежей порцией и поступает на повторное измельчение в диспергатор крупного помола. Основная масса суспензии после отделения крупной фракции угля и минералов направляется в диспергатор тонкого помола (0-250 мкм). После обработки в диспергаторе тонкого помола водоугольная суспензия направляется в емкость для ее хранения. По мере необходимости насосом №1 водоугольная суспензия перемешивается в емкости для исключения расслоения и восстановления ее реологических свойств. Водоугольная пульпа или водоугольная суспензия, направляемая в диспергатор крупного или тонкого помола, через всасывающий трубопровод 13 (фиг.4) закачивается ротором и лопатками 3 (фиг.3) отбрасывается к кольцу 5. В момент совмещения отверстий ротора 5 и статора 2 пульпа или суспензия, проходя через цилиндрические каналы в кольце ротора 5, на внезапно расширяющиеся отверстия статора 2, образует зоны пониженного давления 8 (фиг.3), в которых пульпа или суспензия насыщается кавитационными пузырьками. В момент перекрытия отверстий ротора боковыми стенками статора происходит резкое повышение давления по всей длине цилиндрических отверстий ротора (прямой гидравлический удар), обеспечивающее схлопывание кавитационных пузырьков в отверстиях ротора. Во внезапно расширяющихся отверстиях кольца статора 2 "схлопывание" кавитационных пузырьков обеспечивается постоянным избыточным давлением, поддерживаемым регулятором давления 9. Известно, что в жизни кавитационного пузырька различают две фазы - расширение и схлопывание, которые вместе образуют гидродинамический цикл. Расширение - это когда в данной точке давление уменьшается, жидкость расширяется и в отдельных местах как бы рвется. Образуются микроскопические пузырьки, живущие очень не долго. На их стенках с внутренней стороны - ионы, обрывки молекул, гидроксильные группы, мощные электрические поля. При смене цикла разрежения на цикл сжатия пузырек начинает схлопываться. Стенки его, стремительно надвигаясь друг на друга, сталкиваются. В точке исчезновения пузырька возникают мгновенные перепады давления от 4000 до 25000 кг/см 2 , мгновенные значения температуры 2000-3400 К, электрические заряды на поверхности пузырька напряженностью до 10 11 В/м. Давления, возникающие в точках исчезновения кавитационных пузырьков, порождают в пульпе ударные волны. Ударная волна быстро затухает по мере удаления от схлопывающегося пузырька. Однако если рядом с пузырьком находится поверхность твердого тела, достигающая ее ударная волна имеет достаточную интенсивность, чтобы деформировать эту поверхность. В зоне кавитации возникает и захлопывается бесчисленное количество пузырьков. Поэтому одна и та же поверхность или частица твердого тела испытывает многократно повторяющиеся импульсы механического напряжения, которые приводят к усталости и последующему разрушению этих частиц. Угольные частицы, имеющие меньшую механическую прочность по сравнению с породой и минералами, содержащимися в угле, разрушаются более интенсивно, чем минералы. Отсутствие в кавитационных диспергаторах зазоров, в которые прокачивается пульпа, как в валковых мельницах или в шаровых мельницах, шары которых не могут измельчать селективно, позволяет кавитации более избирательно в первую очередь диспергировать менее прочные угольные частицы и обеспечить деминерализацию пульпы путем обработки ее в гидроклассификаторе, а затем в гидроциклоне. Деминерализация водоугольной суспензии повышает ее теплотворную способность, резко снижает зольность и обеспечивает стабильный режим горения суспензии. Кроме того, кавитация приводит к возникновению в жидкости большого количества высокореакционноспособных радикальных частиц. В случае воды такими радикальными частицами являются атомы водорода и гидроксильные радикалы по схеме Н

2О

Жидкость насыщается молекулами перекиси водорода (Н 2О 2), ионами гидроксония (Н 3О +), которые как известно являются мощнейшими окислителями и могут существовать только в воде, обеспечивая инициирование и протекание многих химических реакций, в том числе окисление всех органических соединений. Каменный уголь, являясь углеводородным сырьем, содержит в своем составе соединения от c 18 h 38 (октадекон) до c 40h 82 (тетраконтон). В процессе кавитационного диспергирования в воде, в режимах близких к критическим, идет деструкция длинных молекул алканов с образованием газообразной (от метана СН 4 до н-бутана С 4Н 10) и жидкой (от н-пентана С 5 Н 12 до н-гептадекана С 17Н 36) фаз. Заполнение оборванных углеродных связей и замещение атомов водорода на гидроксильные группы ОН приводит к образованию многоатомных спиртов и т.д. Гидрокрекинг тяжелых углеводородов в более легкие улучшает реологические характеристики водоугольного топлива и приводит к снижению температуры вспышки (250-300°С). Вышеперечисленные преобразования углеводородов при кавитационном воздействии с водной средой экспериментально подтверждают идею, выдвинутую в 30-х годах Я.И. Френкелем, что "жидкость - это разупорядоченное твердое тело, в котором продолжает существовать ближний порядок". Кавитация в водоугольной суспензии кроме гидрокрекинга приводит к насыщению суспензии различными газами, которые в процессе хранения водоугольной суспензии постепенно выделяются через свободные поверхности. Содержание газов, определенное хронометром МХМ-80, показало наличие метана СН 4 в количестве 9% от объема - хромотограмма с пиками метана, азота воздуха и кислорода приведена на фиг.5. Технологическая линия для осуществления заявляемого способа получения водоугольного топлива работает следующим образом. Уголь со склада хранения автомобильным или иным видом транспорта подается в бункер, а затем в молотковую дробилку необходимой производительности, где измельчается до фракции 0-10 мм. Более предпочтительно использовать для приготовления водоугольного топлива угольный шлам после гидродобычи, коксовую мелочь, сажу и т.д. Раздробленный уголь подается в смеситель, в который одновременно с углем в необходимой пропорции подаются: вода, щелочные реагенты, стабилизирующие добавки, органические углеводородные вещества и т.д. Пульпа, приготовленная из названных компонентов, подается в диспергатор крупного помола (0-800 мкм). Проходя через всасывающий трубопровод 13 (фиг.4) и отбрасываемая лопатками ротора 3 (фиг.3) пульпа направляется в отверстия ротора 5, а при совмещении отверстий, в отверстия кольца статора 2. Форма отверстий ротора и статора подобрана таким образом, что при совмещении отверстий в них возникают водоворотные зоны пониженного давления 8 (фиг.3), в которых пульпа насыщается кавитационными пузырьками. В момент перекрытия боковыми стенками кольца статора отверстий ротора в отверстиях ротора происходит повышение давления по всей длине отверстий (прямой гидравлический удар), обеспечивающее "схлопывание" каитационных пузырьков. В это же время во внезапно расширяющихся отверстиях кольца статора 2 "схлопывание" кавитационных пузырьков обеспечивается постоянным избыточным давлением, поддерживаемым регулятором давления 9. Ударные волны, образующиеся в местах исчезновения кавитационных пузырьков, деформируют и разрушают угольные и другие частицы, оказавшиеся вблизи них, так как возникает бесчисленное количество пузырьков, то одна и та же частица подвергается многочисленным импульсам механического напряжения, которые приводят к усталости и последующему разрушению этих частиц, в первую очередь менее прочных и хрупких угольных частиц. Полученная в диспергаторе суспензия направляется в гидроклассификатор, в котором происходит разделение суспензии по размеру частиц. Основной поток суспензии с содержанием твердых частиц менее 800 мкм направляется в диспергатор тонкого помола 0-250 мкм, а крупная фракция с содержанием частиц более 800 мкм направляется в гидроциклон для деминерализации. Определенные в гидроциклоне частицы горных пород, минералов, кварцитов и т.д. направляются в отвал, а крупная (более 800 мкм, не более 3-5% от объема) угольная фракция возвращается для смешивания со свежей порцией угля и повторного измельчения в диспергаторе крупного помола. Суспензия, прошедшая дополнительное кавитационное измельчение угольных частиц в диспергаторе тонкого помола, направляется в накопительную емкость для хранения и выдачи, посредством насоса № 2, к горелкам котла. Хранящаяся суспензия периодически перекачивается насосом № 1, обладающим небольшим кавитационным воздействием, из емкости для хранения суспензии с возвратом в эту же емкость. Прокачивание и небольшое кавитационное воздействие на суспензию приводит к сохранению реологических характеристик суспензии, предотвращению расслаивания и доизмельчения крупных (200-250 мкм) частиц угля, а также для ее подогрева. На фиг.1 изображена схема приготовления водоугольного топлива, состоящая из следующих основных механизмов и блоков: - склад угля (0-250 мм); - молотковая дробилка для первичного измельчения угля (0-10 мм); - смеситель; - диспергатор крупного помола (0-800 мкм); - гидроклассификатор для разделения потока суспензии на фракции более 800 мкм м менее 800 мкм; - гидроциклон для деминерализации угольной суспензии от породы, минералов, кварцитов и т.д. и отделения крупных (более 800 мкм) частиц угля; - диспергатор тонкого помола (0-250 мм) со средним содержанием частиц (50 мкм); - емкость для накопления и хранения суспензии; - насос № 1 для перемешивания суспензии в емкости; - насос № 2 для подачи суспензии к горелкам котла. На фиг.2 изображен продольный разрез диспергаторов крупного и тонкого помола, отличающихся размером, формой и количеством отверстий, состоящих из следующих основных оригинальных деталей: - кольца статора 2 с отверстиями; - ротора с лопатками 3; - кольца ротора с отверстиями 5. На фиг.3 изображен поперечный разрез роторного кавитационного диспергатора, на котором дополнительно изображены: - водоворотные зоны пониженного давления в кольцах ротора и статора 8; - регулятор давления 9. На фиг.4 изображена схема соединения смесителя и диспергатора крупного помола, на которой дополнительно изображены: - пульпа в смесителе 11; - турбина для перемешивания пульпы и предотвращения оседания угля с последующим расслоением 12; - всасывающий трубопровод (направляющий пульпу из смесителя в диспергатор) 13; - трубопровод для направления суспензии из диспергатора в гидроклассификатор либо обратно в смеситель 10. На фиг.5 приведена хромотограмма с пиками метана, азота воздуха и кислорода воздуха, выделяющихся из суспензии после кавитационного диспергирования.

|

||||||||||||

|

Преимущества перед известными аналогами Улучшение реологических свойств суспензии и снижение температуры её воспламенения до 170-250 град., выгорание углерода до 99%, снижение вредных веществ в уходящих газах CO, ONOx, SO2 в три раза, отсутств. в составе топлива эмульгаторов т.д |

||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||

|

Результаты испытаний Соответствует технической характеристике изделия (устройства) |

||||||||||||

|

Технико-экономический эффект Удельные затраты на сооружение установки по приготовл. водоугольного топлива состав. 132 руб./тн в год против традицион. системы пылеприготовления ТЭС 250-260 руб./тн. год. Снижение затрат на приготовл. топлива от 2,5 до 3 тыс. руб. на каждой тонне мазута |

||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||

|

Дата поступления материала 30.05.2005 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)