ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 02-009-05 |

|

Наименование проекта Ультразвуковая колебательная система для размерной обработки |

|

Назначение Для выполнения вертикальных, горизонтальных, наклонных отверстий в стекле, бетоне, керамике, камне и аналогичных материалах. |

|

Рекомендуемая область применения Машиностроение, приборостроение, ювелирная, оптическая, полупроводниковая, строительная промышленность. |

|

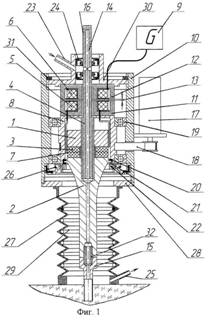

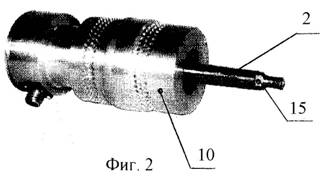

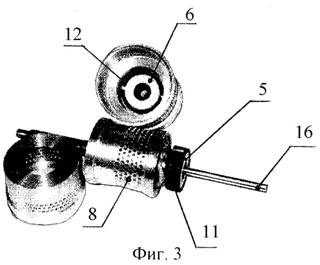

Описание Результат выполнения конструкторской разработки. Изобретение относится к области ультразвуковой (УЗ) техники, а именно к устройствам для ультразвуковой размерной обработки твердых и хрупких материалов, предназначенным для комплектации как стационарных, так и переносных УЗ-станков для выполнения как вертикальных, так и горизонтальных или наклонных отверстий в стекле, бетоне, керамике, камне и аналогичных материалах. Суть предлагаемого технического решения заключается в том, что в известной ультразвуковой колебательной системе для размерной обработки, содержащей последовательно установленные и акустически связанные между собой тыльную частотно-понижающую накладку, пьезоэлектрический преобразователь, рабочую накладку - концентратор и сменный рабочий инструмент, закрепленный во вращающемся внутреннем корпусе, внешний неподвижный корпус, токосъемник и узел подачи абразивной суспензии, упомянутые накладки и пьезоэлектрический преобразователь размещены на центральном стержне, являющемся приводным валом вращения колебательной системы и выполненном из немагнитного материала, причем длина выступающей из тыльной частотно-понижающей накладки части стержня кратна четверти длины волны ультразвуковых колебаний в материале стержня, токосъемник выполнен в виде двух катушек индуктивности, одна из которых электрически связана с электродами пьезоэлектрического преобразователя и механически - с внутренним вращающимся корпусом, вторая катушка подключена к выходу генератора электрических колебаний ультразвуковой частоты и механически жестко соединена с внешним неподвижным корпусом, при этом катушки индуктивности расположены соосно акустической оси колебательной системы со стороны тыльной частотно-понижающей накладки внутри обращенных друг к другу чашеобразных магнитопроводов, установленных с регулируемым зазором и имеющих центральные сквозные отверстия для пропуска приводного вала, узел подачи абразивной суспензии выполнен в виде цилиндрического канала, проходящего по акустической оси приводного вала, концентратора и рабочего инструмента и снабжен эластичным гофрированным кожухом, размещенным с зазором на поверхности концентратора и рабочего инструмента. Предлагаемое изобретение поясняется на фиг.1, 2, 3. На фиг.1 представлена конструкция ультразвуковой колебательной системы для размерной обработки с вращением и одновременной подачей абразивной суспензии. Ультразвуковая колебательная система включает в себя тыльную отражающую 1 и рабочую концентрирующую 2 накладки и пьезопреобразователь 3, размещенные на центральном стержне 4, являющемся приводным валом вращения колебательной системы. Длина выступающей из тыльной накладки части стержня кратна четверти длины волны УЗ колебаний в материале стержня. Токосъемник выполнен бесконтактным в виде двух катушек индуктивности 5 и 6, одна из которых, 5, электрически связана с электродами 7 пьезопреобразователя 3, механически - с внутренним вращающимся корпусом 8, а вторая катушка подключена к выходу генератора 9 электрических колебаний ультразвуковой частоты и механически жестко соединена с внешним неподвижным корпусом 10. При этом катушки индуктивности расположены со стороны тыльной накладки 1 соосно акустической оси колебательной системы внутри обращенных друг к другу чашеобразных магнитопроводов 11 и 12, установленных с регулируемым воздушным зазором 13 и имеющих центральные сквозные отверстия для пропуска приводного вала 4. Узел подачи абразивной суспензии выполнен в виде цилиндрического канала 14, проходящего по акустической оси приводного вала 4, концентратора 2 и рабочего инструмента 15. Вращающийся корпус 8 с колебательной системой приводится во вращение при помощи электрической дрели, присоединяемой к окончанию 16 вала 4, или при помощи электрического двигателя 17, присоединяемого к вращающемуся корпусу 8 через ременную передачу 18. Вращающийся корпус 8 установлен в неподвижном корпусе 10 с помощью шарикоподшипников 19. Ультразвуковая колебательная система крепится во вращающемся корпусе посредством звукоизолирующих колец 20 и 21 и фиксирующей гайки 22. Подача абразивной суспензии в зону обработки осуществляется нагнетающим насосом через впускной патрубок 23, сальниковый узел 24, пустотелый вал 4, центральный канал ультразвуковой колебательной системы, пустотелый инструмент 15. Сальниковый узел установлен на валу 4 на расстоянии, равном 1/ 4 длины волны в материале вала, где амплитуда ультразвуковых колебаний минимальна. Удаление отработавшей абразивной суспензии и разрушенного обрабатываемого материала осуществляется с помощью откачивающего насоса, присоединенного к патрубку 25. Сальниковый узел 26 и сильфон 27, выполненный из эластичного прозрачного полимерного материала, служат для обеспечения в зоне обработки разрежения, необходимого для удаления отработавшей абразивной суспензии и продуктов обработки. Сильфон 27 установлен на крышке 28, крепящейся посредством резьбы к неподвижному корпусу 10. Для предотвращения схлопывания сильфона 27 установлены распорные кольца 29. Передача энергии от генератора электрических колебаний ультразвуковой частоты 9 на электроды 7 пьезоэлементов 3 ультразвуковой колебательной системы осуществляется посредством бесконтактного индуктивного токосъемника, состоящего из двух чашеобразных магнитопроводов 11, 12 и двух катушек индуктивности 5, 6, одна из которых (5) вращается вместе с магнитопроводом (11) и колебательной системой, а вторая (12) остается неподвижной. Один из чашеобразных магнитопроводов (11) закреплен на крышке вращающегося корпуса 8 соосно оси его вращения и вращается вместе с ним. Сквозь отверстие в этом магнитопроводе пропускается приводной вал 4. Катушка индуктивности 5, установленная внутри этого чашеобразного магнитопровода, вращается вместе с ним. Выводы вращающейся катушки индуктивности электрически подключены к электродам 7 пьезоэлектрического преобразователя. Второй чашеобразный магнитопровод 12 закреплен на крышке 30 неподвижного корпуса 10, а размещенная внутри него катушка индуктивности 6 электрически соединена с выходом генератора электрических колебаний 9. Вал 4 свободно проходит через центральное отверстие в неподвижном магнитопроводе 12 и не касается его. Воздушный зазор 13 между двумя чашеобразными магнитопроводами с размещенными в них катушками индуктивности необходим для уменьшения потерь энергии на перемагничивание и обеспечивает формирование индуктивности рассеяния, которая позволяет выполнить компенсацию собственной емкости пьезоэлектрического преобразователя для его электрического согласования с генератором [7]. Регулировка воздушного зазора 13 осуществляется путем вращения крышки 30, установленной с помощью резьбового соединения в корпусе 10. Фиксация положения крышки 30 осуществляется контргайкой 31. Колебательная система, обеспечивающая преобразование электрических колебаний в упругие механические колебания ультразвуковой частоты, выполнена по полуволновой схеме в виде тела вращения. Ультразвуковые преобразователи, выполненные по полуволновой конструктивной схеме, объединяющей пьезопреобразователь и ступенчато-экспоненциальный концентратор [8], позволяют обеспечивать большие коэффициенты усиления (более 10...20). Тыльная частотно-понижающая накладка 1 выполнена в виде стягивающей гайки, перемещающейся по резьбе на стягивающем стержне 4, на котором осуществляется соединение тыльной частотно-понижающей накладки 1, пьезоэлементов 3, электропроводящих прокладок 7 и рабочей накладки (концентратора) 2. Соединение осуществляется с усилием не менее 20 МПа вдоль акустической оси. Это необходимо для обеспечения акустического контакта всех составляющих электромеханического преобразователя (деформации медных электродов). Кроме того, такое усилие обеспечивает создание предварительного механического напряжения в пьезоматериале, что приводит к увеличению коэффициента электромеханического преобразования на 25-30%. В стягивающем стержне и рабочей частотно-понижающей накладке вдоль акустической оси преобразователя выполнен сквозной центральный канал 14, предназначенный для подачи абразивной суспензии. Для присоединения рабочего инструмента к торцевой поверхности частотно-понижающей рабочей накладки (концентратора) 2 используется сменная полая соединительная шпилька 32. Она выполнена из материала, предел прочности которого меньше предела прочности материалов накладок и инструментов. Это позволяет не опасаться за повреждение резьбовых соединений накладок и инструментов и использовать алюминиевый сплав в качестве материала рабочей накладки (концентратора) 2. Его волновое удельное сопротивление в три раза меньше сопротивления материала отражающей накладки, выполненной из стали. Это дает дополнительное увеличение амплитуды механических колебаний в 2-3 раза. Технический результат изобретения выражается в повышении эффективности (повышении производительности и увеличении глубины сверления) ультразвуковой размерной обработки хрупких и твердых материалов за счет устранений недостатков прототипа и более полной реализации возможностей УЗ-обработки с вращением колебательной системы при одновременной подаче абразивной суспензии под давлением в зону обработки. В результате реализации предлагаемого технического решения оптимизирована конструкция ультразвуковой колебательной системы для размерной обработки с точки зрения обеспечения максимальной эффективности передачи энергии электрических колебаний на электроды вращающегося пьезопреобразователя за счет использования предложенного бесконтактного (индуктивного) токосъемника и обеспечения максимальной эффективности подачи абразивной суспензии в зону обработки. Разработанная в лаборатории акустических процессов и аппаратов Бийского технологического института Алтайского государственного технического университета ультразвуковая колебательная система для размерной обработки (см. фото на фиг.2 и фиг.3) прошла лабораторные и технические испытания. Максимальная амплитуда колебаний составила 100 мкм, производительность сверления сквозных отверстий в стекле достигла 25 мм/мин, глубина сверления возросла до 350 мм. При этом производительность сверления глубоких отверстий незначительно снижалась с ростом глубины сверления.

|

|

Преимущества перед известными аналогами Система обеспечивает высокую скорость размерной обработки и выполнение отверстий с большими глубинами. |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Соответствует технической характеристике изделия (устройства) |

|

Технико-экономический эффект Повышение производительности обработки не менее, чем в 2 раза, сокращение энергозатрат в 5 раз. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 30.05.2005 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)