ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 30-011-04 |

|

Наименование проекта Способ армирования буровых коронок твердосплавными и другими вставками |

|

Назначение Для поперечно-прессовой сборки коронок с твердосплавными вставками. |

|

Рекомендуемая область применения В производстве штыревых буровых коронок и зубилов. |

|

Описание Результат выполнения научно-исследовательской работы. Известны конструкции буровых коронок, состоящие из корпуса, в гнезде которого впаяны твердосплавные вставки. При этом используется способ армирования пайкой. В качестве припоя, фиксирующего твердосплавные вставки в корпусе коронки, используются медно-цинковые сплавы (латуни). Недостатки этих конструкций заложены уже в самом способе соединения, когда вместо требуемого увеличения объема кристаллизующейся (остывающей в простенках) латуни происходит уменьшение объема вследствие литейной усадки при кристаллизации (величина усадки даже чистых меди и цинка составляет 1.6%). Отсюда наличие непропоев остаточных напряжений и, как следствие, низкая эксплуатационная стойкость инструмента при неоправданно высоких энергоемкости и трудоемкости процесса. Оперируя параметрами кристаллических решеток и атомными радиусами, участвующих в процессе элементов Си,znиfe, несложно показать, что в процессе пайки не может иметь место диффузионное проникновение в решеткуg-feатомов Си иzn, ни образование атомарных связей даже в пределах нескольких атомных слоев (плоскостей), которые гарантировали бы прочность сопряжения. Последняя реализуется только благодаря возникающему в стыке заклиниванию, чего явно недостаточно. Известны способы армирования коронок, в которых между твердосплавными вставками и стенками гнезд располагают компенсирующие прокладки. Однако и при таких способах армирования применяется пайка с сохранением тех же дефектов, что и в первом случае. В конструкциях высокостойкого зарубежного бурового инструмента для крепления твердосплавных вставок также используются прокладки. Однако процесс пайки, как малоэффективный, не предусматривается. Твердосплавные элементы в сборе со специальными прокладками впрессовываются в соответствующие гнезда корпусов коронок с обеспечением необходимого натяга, гарантирующего необходимую надежность и работоспособность. Наличие же в простенках только пластически деформированных прокладок без применения пайки не обеспечили бы способу производства коронок надлежащей конкурентоспособности. Известен способ формирования соединений , когда в качестве промежуточного элемента (вставки) используется ниобий, способный под воздействием температуры (80О-900°С) и окислительной среды (воздух) к окислению с увеличением объема до 20%. Недостатком его является низкая сопротивляемость воздействию ударно-динамических нагрузок, каким подвержен буровой инструмент. Этот способ взят за прототип. Целью изобретения является повышение надежности и работоспособности буровых коронок с использованием эффекта увеличения объема материала прокладок. Цель достигается тем, что осуществляется установка вставок с фиксирующими прокладками в соответствующие углубления в корпусах коронок и увеличение объема фиксирующих прокладок производят путем последовательной термообработки до степени деформации по толщине, не превышающей 50 %, при этом для материала прокладок из пластинчатых материалов типа дюралюмин термообработку производят в виде предварительного отжига и последующего искусственного старения в сборе, а из ледебуритных сталей карбидного класса типа Х9ВМФ производят закалку на аустенит с последующим отпуском в сборе при Т = 550-600°С в течение 2 ч. Использование в качестве материала прокладки не хрупкой окисной пленки (окалины) на поверхности прокладки из ниобия, а предельно пластичного листа дюралюмина толщиной порядка 0.3 мм в состоянии отжига, закалки и естественного старения, смягченного путем возврата (нагрев до 200-250°С с выдержкой до 60 мин), после нагрева сборки до 150-170°С и выдержки до 120 мин (искусственное старение) вследствие протекания в металле прокладки термоструктурных превращений и наклепа приводит к восстановлению прочностных свойств до уровня исходных (uв= 442-475;

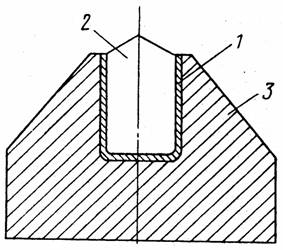

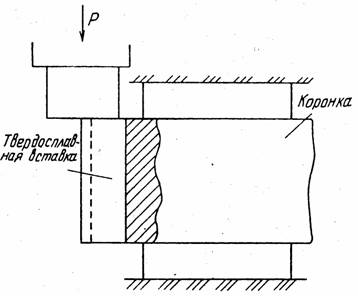

При более высокой температуре разогрева бурового инструмента в процессе эксплуатации и отсутствия возможности применения охлаждения, например, при нагреве до температур порядка 800°С. в качестве материала для прокладок рекомендуются закаленные на аустенит (до 60%) пластины из ледебуритных сталей карбидного класса, например марки Х9ВМФ ОСТ 24.013.16-81, способные после высокотемпературного отпуска (550-600°С) к вторичному твердению (выделению вторичных карбидов) с одновременным увеличением объема до 50% за счет перевода остаточного аустенита в мартенсит отпуска. При этом обеспечиваются высокая прочность материала прослойки и необходимый натяг для достижения высокой прочности сборки и удержания вставок в гнездах корпуса коронки. Способ поясняется рис. 1 и 2. Пример 1. Под призматическую твердосплавную вставку толщиной 10 мм из сплава ВК10КС ГОСТ 3882-74 в корпусе коронки выполняется паз шириной 10,3 мм и глубиной 15 мм. Из неплакированного дюралюминового листа сплаваd16 толщиной 0,3 мм, поставленного в соответствии с нормалью МАП АМТУ 258-55 в состоянии отжига и естественного старения, вырубкой получали заготовку 38x40x0,3 мм и подвергали ее нагреву до 250°С в течение 60 мин (возврат). Охлажденную в воде заготовку 1 немедленно гнули до получения П-образной формы под толщину твердосплавной вставки и запрессовывали вместе с вставкой 2 в гнездо корпуса 3, имеющее на входе фаски 0,15x30° Сборку нагревали до температуры 170°С. выдерживали 2 ч и выпрессовывали на гидравлическом прессе ГРМ-2 в специальном приспособлении по схеме, приведенной на рис. 2. Усилие сдвига запрессовки относили к боковой площади контакта прокладки с корпусом и определяли прочность сборки. Напряжение посадки твердосплавной вставки в этом случае составило 238 МПа. Пример 2. Под ту же призматическую вставку толщиной 10 мм в корпусе коронки выполнялся паз шириной 11 мм и глубиной 15 мм. Изотермически отожженные пластины размерами 38x15x0.55 мм подвергали закалке в масле с нагревом в хлорбариевой ванне до температуры 1180°С. Количество остаточного аустенита, определенное на баллистической установке типа БУ-3, составило 89%. Твердость закаленных пластин составила 30hrc. После шлифовки по боковым граням толщина пластин находилась в пределах 0,52-0.53 мм. Пластины вместе с твердосплавными вставками без особого труда (с помощью удара молотком) были запрессованы в паз корпуса коронки и подвергнуты нагреву в течение 2 ч при температуре 580°С. Распрессовка по схеме, показанной на рис. 2, показала увеличение касательных напряжений в сборке до 605 МПа. Материал пластин-стали карбидного класса с эффектом вторичного твердения, например, Х9ВМФ.

Рис. 1

Рис. 2 |

|

Преимущества перед известными аналогами По сравнению с паечным армированием уменьшаются остаточные напряжения и повышается ресурс. |

|

Стадия освоения Опробовано в условиях опытной эксплуатации |

|

Результаты испытаний Соответствует технической характеристике изделия |

|

Технико-экономический эффект 500,0 т.р. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 30.09.2004 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)