ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 30-005-04 |

||||||||||||

|

Наименование проекта Композиционная керамическая форма, способ получения композиционных керамических форм и устройство для его осуществления |

||||||||||||

|

Назначение Изготовление высокоточных, высококачественных отливок. |

||||||||||||

|

Рекомендуемая область применения Высокоточное литье в композиционные керамические формы по постоянным моделям. |

||||||||||||

|

Описание

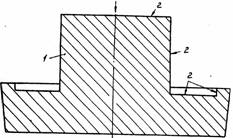

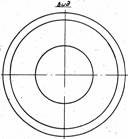

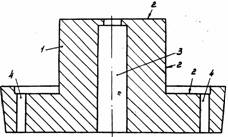

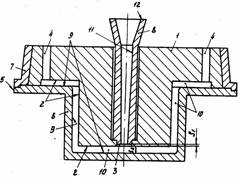

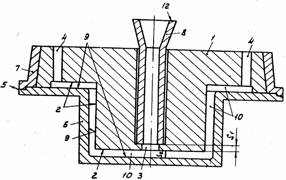

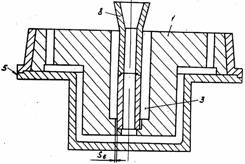

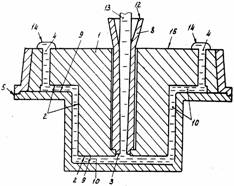

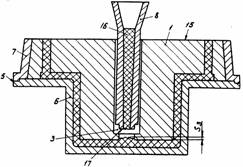

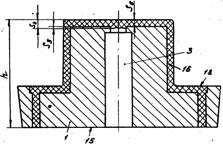

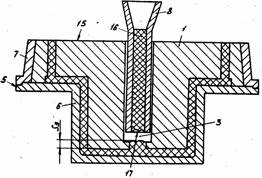

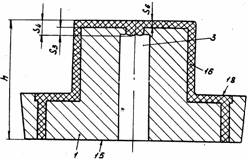

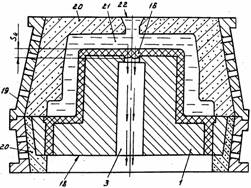

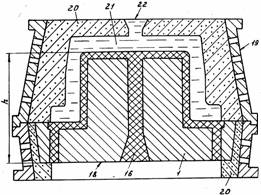

Результат выполнения конструкторской и технологической разработок. На рис. 1 изображен диаметральный вертикально-осевой разрез исходной заготовки опорной части; на рис. 2 - вид по стрелке А на рис. 1; на рис. 3 - диаметральный вертикально-осевой разрез опорной части с выполненными в ней заливочным вертикальным каналом и выпорами; на рис. 4-6 - диаметральные вертикально-осевые разрезы трех вариантов устройства для изготовления композиционных форм, подготовленных для заливки в них жидкоподвижной керамической суспензии; на рис. 7 - финишная стадия заливки жидкоподвижной керамической суспензии в устройство для изготовления композиционных керамических форм (по варианту устройства на рис. 4); на рис. 8 - удаление заливочного патрубка совместно с находящейся в нем керамикой из полости заливочного вертикального канала устройства на рис. 7; на рис. 9 - диаметральный вертикально-осевой разрез композиционной керамической формы, изготовленной путем использования варианта устройства, изображенного на рис. 4, 7 и 8; на рис. 10 - удаление заливочного патрубка совместно с находящейся в нем керамикой из полости заливочного вертикального канала устройства (по варианту, представленному на рис. 5); на рис. 11 - диаметральный вертикально-осевой разрез композиционной керамической формы, изготовленной путем использования варианта устройства, изображенного на рис. 5 и 10); на рис. 12 -диаметральный вертикально-осевой разрез композиционной керамической формы в составе собранной литейной формы, заполненной жидким металлом; на рис. 13 - диаметральный вертикально-осевой разрез известной формы в составе собранной литейной формы, заполненной жидким металлом. В исходной заготовке опорной части 1, имеющей облицуемые поверхности 2, предназначенные для покрытия облицовочным слоем керамики, выполняют заливочный вертикальный канал 3 и выпоры 4, производят сборку устройства для изготовления композиционных керамических форм путем соединения опорной части 1 с постоянной моделью 5, состоящей из формообразующего корпуса б и знаковой части 7, и ввода заливочного патрубка 8 в полость канала 3 и герметического закрепления нижнего конца патрубка 8 в зоне основания канала 3. В подготовленном к заливке устройстве для изготовления композиционных керамических форм между облицуемыми поверхностями 2 опорной части 1 и. формообразующими поверхностями 9 корпуса 6 постоянной модели 5 образованы зазоры 10, предназначенные для формирования облицовочного слоя керамики необходимой толщины на облицуемых поверхностях 2 опорной части 1, при этом полости заливочного патрубка 8, зоны основания канала 3, зазора 10 и выпоров 4 сообщены между собой (рис. 4, 5). Перед сборкой устройств для изготовления композиционных керамических форм поверхности 11 и 9 покрывают тонким слоем разделительных смазок, благодаря чему значительно уменьшается сцепление керамики с этими поверхностями оснастки, повышается качество облицовочного слоя керамики, улучшаются условия эксплуатации оснастки, причем в качестве разделительных смазок необходимо применять наиболее эффективные, например растворы воска в скипидаре, стеарина в керосине, смазку ЦИАТИМ-201 по ГОСТ 6267-74. Заливку жидкоподвижной керамической суспензии 13 в устройство для изготовления композиционных керамических форм осуществляют через заливочный патрубок 8, при этом происходит заполнение всех зазоров 10, образованных между поверхностями 2 и 9, полостей патрубков 8, нижних зон каналов 3 и выпоров 4, причем заливку прекращают в первоначальный момент вытекания избытков 14 суспензии 13 из выпоров 4, в результате чего общий уровень суспензии в заливочном патрубке и выпорах после прекращения заливки устанавливается приблизительно на уровне плоскости 15 опорной части 1 (рис. 7). После отверждения жидкоподвижной керамической суспензии производят удаление заливочных патрубков 8 совместно с находящейся в них керамикой 16 из полостей заливочных вертикальных каналов 3, при этом происходит разрыв керамики 16 примерно на уровне поверхностей 17 нижних торцов патрубков 8 в исходно-собранном положении в первоначальный момент удаления, в результате чего образуются в зонах оснований каналов 3 остатки керамики толщинами s 3, которые приблизительно равны соответствующим расстояниямs1, между нижними торцами патрубков 8 и поверхностями 2 (s 3»s1), (рис. 8-11, 4, 5). В дальнейшем производят отделение облицованных слоем керамики 16 опорных частей 1 от постоянных моделей 5 (от формообразующих корпусов 6 и знаковых частей 7), удаление летучих веществ из 5 керамики, например, путем выжигания, и прокалку керамики 16 совместно с опорными частями 1, в результате чего получают годные к использованию композиционные керамические формы 18 (рис. 9 и 11). Так как изобретение позволяет получать в зонах оснований заливочных вертикальных каналов 3 остатки керамики 16 с любыми наперед заданными толщинами s 3, то при создании новой технологии необходимо стремиться, чтобы общая толщинаs4керамики 16 в этих местах незначительно превышала толщинуs6смежного облицовочного слоя, благодаря чему достигаются минимальные локальные наращения керамики 16 в зонах оснований каналов 3 (рис. 8-11). Таким образом, изобретение обеспечивает возможность получения в производственных условиях композиционных керамических форм 18 с полыми каналами 3 (при наличии небольших остатков керамики 16 в зонах оснований каналов 3), так что толщиныs4локальных наращений керамики 16 в зонах оснований заливочных вертикальных каналов 3 в десятки раз меньше общих высотhкомпозиционных керамических форм (рис. 9 и 11). В известных композиционных керамических формах полости заливочных вертикальных каналов полностью заполнены керамикой и по этой причине локальные наращения керамики в области каналов таковы, что их толщины равны общим высотамhкомпозиционных керамических форм (рис 13). Следовательно, изобретение по сравнению с известными решениями дает возможность в десятки раз уменьшить толщину керамики в полостях заливочных вертикальных каналов композиционных керамических форм, благодаря чему является возможным получить следующие основные преимущества: повышается полнота удаления из керамики летучих веществ, например, путем выгорания, в силу того, что при этом обеспечиваются благоприятные условия для процесса горения тем, что при небольших толщинах керамики имеется возможность поступления атмосферного кислорода во всю массу керамики и более интенсивного прогрева керамики в процессе горения, при этом является возможным более эффективное использование выделяющейся теплоты для технологических или хозяйственных потребностей; отпадает необходимость использования традиционного режима высокотемпературной прокалки композиционных керамических форм путем нагрева в печи до 1123-1223 К (850-950°С) и выдержки в течение 2-6 ч, а достаточно только применения низкотемпературной сушки при 473-673 К (200-400°С) продолжительностью 1-2 ч, т.е. имеет место существенное упрощение процесса прокалки композиционных керамических форм.

Рис. 13 |

||||||||||||

|

Преимущества перед известными аналогами Упрощение процесса изготовления композиционных керамических форм, экономия топливно-энергетических ресурсов в 2-4 раза, улучшение условий труда, повышение качества литья и долговечности постоянных опорных частей. |

||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||

|

Результаты испытаний Соответствует технической характеристике изделия (устройства) |

||||||||||||

|

Технико-экономический эффект Годовой экономический эффект более 1000 т.р. |

||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||

|

Дата поступления материала 08.09.2004 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)