ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 30-004-04 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Способ центробежного литья отливок с поясками на внешней поверхности и устройство для его осуществления |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Изготовление высококачественных износостойких отливок, типа дисковых шарошек проходческих комбайнов. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Центробежное литье. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Описание

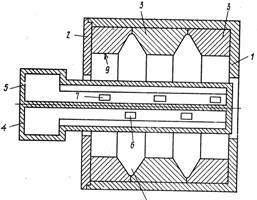

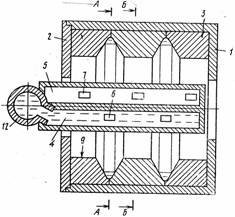

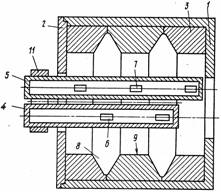

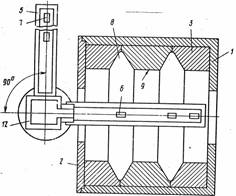

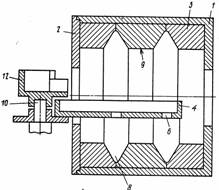

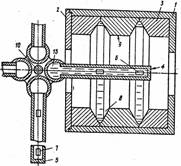

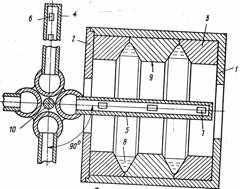

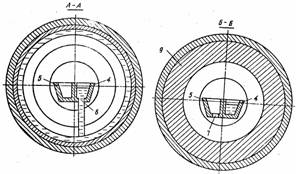

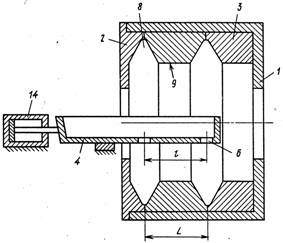

Результат выполнения конструкторской и технологической разработок. Цель - повышение качества отливок с поясками клиновидной остроугольной формы и из сплавов с повышенной склонностью к трещинообразованию. На рис.1-3 показано устройство для центробежного литья с параллельно установленными заливочными желобами, общий вид; на рис. 4-7 - то же, с установкой желобов под углом друг к другу на общей вертикальной оси; на рис. 8 - разрез А-А на рис. 2; на рис. 9 - разрез Б-Б на рис. 2; на рис. 10 - устройство для центробежного литья с одним желобом, общий вид. Устройство для центробежного литья состоит из формы 1, установленной горизонтально и имеющей крышку 2, футеровку 3 и средства подачи металла в форму 1, выполненные в виде желобов 4 и 5, имеющих сливные отверстия 6 и 7 соответственно. Сливные отверстия б в рабочем положении желоба 4 расположены против вершин впадин 8 футеровки 3 формы 1, а сливные отверстия 7 желоба 5 - против выступов 9 футеровки 3. Впадины 8 имеют клиновидную остроугольную форму в поперечном сечении. Футеровка 3 может быть выполнена цельной или сборной из различных материалов. Вершины впадин целесообразно выполнять по радиусу. Форма 1 снабжена приводом вращения вокруг горизонтальной оси (не показан). Желоба 4 и 5 могут быть расположены параллельно друг другу или на общей оси 10 под углом 90°один относительно другого. В первом случае (рис. 1-3) желоба 4 и 5 могут быть выполнены с общей стенкой либо установлены с зазором один относительно другого, но связанными жесткой связью - опорой 11 (рис. З). Согласно варианту, показанному на рис. 4-7, желоба 4 и 5 снабжены либо общей заливочной чашей 12 (рис. 5), установленной неподвижно относительно оси 10, либо каждый из желобов имеет собственную чашу 13 (рис. 6 и 7), поворачивающуюся вместе со своим желобом 4 или 5 вокруг оси 10. Устройство для центробежного литья может иметь также один желоб 4 со сливными отверстиями 6. В этом случае желоб 4 снабжен приводом 14 его перемещения на расстояние, равное половине шага отверстий 6, т.е. 0,51 при этом 1 =l.. Устройство для центробежного литья работает следующим образом. Расплав сначала подается в желоб 4 и из сливных отверстий 6 поступает одновременно во все впадины 8 футеровки 3 формы 1, вращающейся с определенной скоростью вокруг своей оси. После заполнения впадин 8 на высоту, равную 0,4-1,0 их глубины прекращают подачу расплава в желоб 4 и расплав подают в желоб 5, через отверстия 7 которого форма 1 заполняется при попадании расплава на выступы 9. После заполнения формы 1 и кристаллизации расплава отливку вынимают из формы 1. Особенности работы устройства для центробежного литья согласно различным вариантам исполнения заключаются только в том, что расплав в желоба 4 и 5 подают либо из одной заливочной чаши 13, либо в каждый из желобов расплав поступает из своей (автономной) чаши (не показаны). В устройствах на рис. 4-7 внутрь формы 1 сначала вводят желоба 4 со сливными отверстиями 6, располагаемыми против вершин впадин 8, а после их заполнения желоб 4 выводится из формы 1 и на его место устанавливают желоб 5 со сливными отверстиями, располагаемыми против выступов 9 футеровки 3 формы 1. Согласно рис. 10 после заполнения впадин 8 расплавом желоб 4 смещается вдоль оси формы 1 до совпадения сливных отверстий 6 с выступами 9 футеровки 3. Способ центробежного литья осуществляют следующим образом. После сборки формы 1, имеющей кольцевые выступы 9 и впадины 8 клиновидной формы на внутренней поверхности, ее приводят во вращение и специальным заливочным устройством производят многоструйную подачу жидкого расплава в полость формы 1, при этом сначала расплав подают во все впадины 8 формы 1 до заполнения им 0,4-1,0 их глубины, а затем осуществляют подачу расплава на все выступы 9. По окончании заливки продолжают вращение формы 1 до полной кристаллизации расплава, после чего вращение прекращают и производят удаление. Данные по качеству отлива, получаемые предлагаемым способом, и сравнительные данные при производстве отливок иным способом, приведены в таблице. При изготовлении отливок по эксперименту 1 имеют место дефекты двух видов: со стороны периферийной зоны, т.е. со стороны остроугольных клиновидных поясков, - радиально направленные трещины длиной 18-30 мм и шириной до 2 мм, и с внутренней стороны в местах падения струй - усадочные раковины с наличием в прилегающих к раковинам зонах небольших трещин длиной до 20 мм. Отливки по эксперименту 2 имеют трещины в радиальном направлении на всю толщину стенок. В отливках по экспериментам 3-5 образовываются радиально направленные трещины со стороны периферийной зоны остроугольных клиновидных поясков следующих размеров: по эксперименту 3 длина трещин 14-22 мм, ширина до 1,5 мм; по эксперименту 4 длина трещин 10-16 мм, ширина до 0,8, мм; по эксперименту 5 длина трещин до 8 мм, причем трещины были волосовидной формы. Устойчивое получение отливок без наличия трещин имеет место в экспериментах 6-9, когда величинаh, т.е. величина высоты первоначального заполнения полостей впадин подачей в них струй расплава износостойкого чугуна, составляет 0,4-1,0 высоты Н впадин. Таблица

Рис. 10 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Предотвращение трещинообразования остроугольных дисковых шарошек из износостойких сталей, повышение более, чем на 20 % коэффициента использования металла. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Соответствует технической характеристике изделия (устройства) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Годовой экономический эффект более 2000 т.р. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 27.08.2004 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)