ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 30-003-04 |

|

Наименование проекта Многосекционная центробежная форма |

|

Назначение Совершенствование технологий изготовления заготовок дисков проходческих комбайнов. |

|

Рекомендуемая область применения Центробежнолитейная технология изготовления (преимущественно, типа) дисков проходческих комбайнов из износостойких инструментальных сталей. |

|

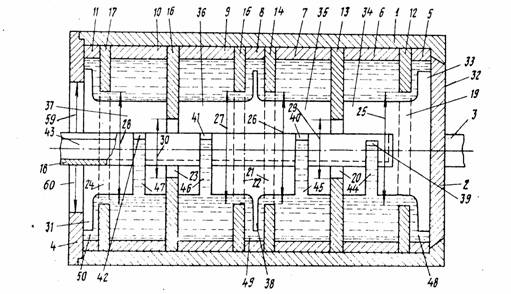

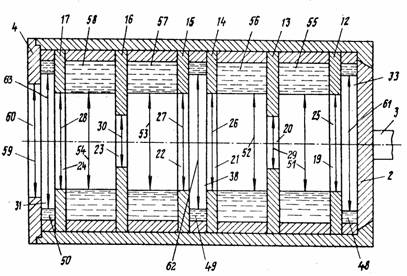

Описание Результат выполнения научно-исследовательской работы. Цель - предотвращение образования настылей между отливками, повышение долговечности перегородок и улучшение выбивки отливок. Поставленная цель достигается тем, что форма снабжена поперечными перегородками с центровыми отверстиями диаметром меньше диаметра отливаемых колец, а заливочный желоб выполнен с системой сливных отверстий, расположенных по его длине над каждой секцией формы. На рис.1 изображена многосекционная центробежная форма в сборе в процессе заполнения жидким металлом, продольно-осевой разрез; на рис. 2 -то же, после окончания заливки, продольно-осевой разрез. Многосекционная центробежная форма состоит из изложницы 1, толкателя 2 со штоком 3, крышки 4, кольцевых секционных цилиндрических продольных вставок 5-11, поперечных секционных перегородок 12-17 и заливочного желоба 18. Цилиндрические продольные вставки 5-11 предназначены для защиты корпуса изложницы 1 от воздействия жидкого металла и служат для установления величины длин и внешних диаметров секционных отливок и для фиксации поперечных перегородок 12-17 во внутренней полости центробежной формы. Поперечные перегородки 12-17 предназначены для установления величины внутреннего диаметра секционных отливок и для разобщения секционных отливок друг от друга. В качестве примера на рис. 1, 2 представлена четырехсекционная центробежная форма с горизонтальной осью вращения, однако необходимо иметь в виду, что данное решение применимо также для центробежных форм с большим числом рабочих полостей, например шести, восьми и т.д., при этом количество секционных рабочих полостей в производственных условиях определяется (устанавливается) практическими потребностями и технологическими соображениями, а также исходя из условий оптимальности осуществления технологического процесса и получения максимального технико-экономического эффекта. Во всех случаях число секционных рабочих полостей кратно двум (нечетного количества быть не может), так что минимальная многосекционная форма состоит из двух секционных рабочих полостей. Центробежная форма собирается в следующем порядке. В изложницу 1 устанавливают последовательно толкатель 2 со штоком 3, кольцевую вставку 5, поперечную перегородку 12, кольцевую вставку 6, поперечную перегородку 13, кольцевую вставку 7, поперечную перегородку 14, кольцевую вставку 8, поперечную перегородку 15, кольцевую вставку 9, поперечную перегородку 16, кольцевую вставку 10, поперечную перегородку 17, кольцевую вставку 11, закрепляют крышку 4, вводят внутрь формы заливочный желоб 18. Поперечные перегородки 12, 14, 15 и 17, составляющие две трети от всех поперечных перегородок, снабжены равными большими центровыми отверстиями 19, 21, 22 и 24, т.е. все диаметры 25, 26, 27 и 28 больших центровых отверстий поперечных перегородок равны между собою. Поперечные перегородки 13 и 16, составляющие одну треть от всех поперечных перегородок, снабжены равными малыми центровыми отверстиями 20 и 23, т.е. диаметры 29 и 30 малых центровых отверстий поперечных перегородок равны между собою. Следовательно, центровые отверстия 19, 21, 22 и 24 в поперечных перегородках 12 14, 15 и 17 больше центровых отверстий 20 и 23 в поперечных перегородках 13 и 16, т.е. диаметры 25-28 больших центровых отверстий больше диаметров 29 и 30 малых центровых отверстий. Конструкционная компоновка многосекционной центробежной формы такова, что между торцовыми стенками формы и смежными поперечными перегородками с равными большими центровыми отверстиями выполнены контрольные камеры, а именно, между крышкой 4 и поперечной перегородкой 17 с большим центровым отверстием 24 выполнены контрольная камера 31, между торцовой стенкой 32 (включающей часть задней стенки корпуса изложницы 1 и толкатель 2) и поперечной перегородкой 12 с большим отверстием 19 выполнена контрольная камера 33. Каждая пара смежных секционных рабочих полостей разобщена поперечной перегородкой с малым центровым отверстием, например, пара смежных секционных рабочих полостей 34 и 35 разобщена поперечной перегородкой 13 с малым центровым отверстием 20, пара смежных секционных рабочих полостей 36 и 37 разобщена поперечной перегородкой 16 с малым центровым отверстием 23. Каждая смежная пара поперечных перегородок с равными большими центровыми отверстиями разобщена контрольной камерой, например, смежная пара поперечных перегородок 14 и 15 с равными большими центровыми отверстиями 21 и 22 разобщена контрольной камерой 38. Все секционные рабочие полости 34-37 выполнены равными и предназначены для получения секционных отливок одинакового типоразмера. Заливочный желоб 18 снабжен равными сливными отверстиями 39-42, количество которых равно количеству секционных рабочих полостей 34-37, при этом сливные отверстия расположены индивидуально над каждой секционной рабочей полостью, например, сливное отверстие 39 расположено над секционной рабочей полостью 34, отверстие 40 - полостью 35, отверстие 41 - полостью 36, отверстие 42 - полостью 37, После сообщения центробежной форме заданной угловой скорости производят заливку, при этом жидкий металл 43 через желоб 18 и сливные отверстия 39-42 поступает отдельными струями 44-47 первоначально в секционные рабочие полости 34-37 и заполняет их одновременно. Одновременность заполнения секционных рабочих полостей 34-37 жидким металлом 4 3 достигается, в основном, за счет равенства секционных рабочих полостей 34-37 (следовательно, равенства их вместимостей - емкостей) и равенства сливных отверстий 39-42, вследствие чего обеспечивается одинаковая пропускная способность струй 44-47 жидкого металла 43. Однако на практике равномерность заполнения секционных рабочих полостей 34-37 жидким металлом 43 (из-за погрешностей выполнения при изготовлении отдельных элементов технологической оснастки) несколько может быть нарушена, тогда в этом случае избыточный жидкий металл 48-50 переливается через большие центровые отверстия 19, 21, 22 и 24 соответственных поперечных перегородок 12, 14, 15 и 17 и сосредотачивается в соответствующих контрольных камерах 33, 38 и 31. Внутренние диаметры 51-54 секционных отливок 55-58 в жидком состоянии металла определяются, устанавливались самопроизвольно, автоматически равными большим центровым отверстиям 19, 21, 22 и 24 в поперечных перегородках 12, 14, 15 и 17, поэтому все внутренние диаметры 51-54 равны между собою. Сигналом к прекращению заливки является момент перелива избыточного жидкого металла 50 через большое центровое отверстие 2 4 в поперечной перегородке 17 и поступление его в переднюю контрольную камеру 31, при этом для осуществления более удобного визуального контроля диаметр 59 центрового отверстия 60 в крышке 4 несколько больше, чем диаметр 28 центрового отверстия 24 в передней поперечной перегородке 17. Хотя процесс перелива избыточного металла в другие, отдаленные от крышки контрольные камеры, не представляется возможным наблюдать, например, перелив избыточного металла 49 в контрольную камеру 38 через центровые отверстия 21 и 22 в поперечных перегородках 14 и 15, перелив избыточного металла 48 в контрольную камеру 33 через центровое отверстие 19 в поперечной перегородке 12, но поскольку данная многосекционная центробежная форма обеспечивает синхронность (одновременность) заполнения всех секционных рабочих полостей 34-37, то моменты переливов избыточного металла через все центровые отверстия 19, 21, 22 и 24 совпадают по времени, и по этой причине момент перелива избыточного металла 50 через центровое отверстие 24 в передней поперечной перегородке является необходимым и достаточным условием прекращения заливки всей формы. Отличительной особенностью данной формы является наличие разобщающих секционные рабочие полости 34-37 поперечных перегородок 13 и 16 с малыми центровыми отверстиями 20 и 23, из-за которых при заливке отсутствует перелив избыточного металла через центровые отверстия 20 и 23 (из-за большого перепада уровней диаметров 29 и 25-26, 30 и 27-28 в поперечных перегородках 13 и 12-14; 16 и 15-17), в результате чего в малых центровых отверстиях 20 и 23 отсутствуют настыли металла, следовательно, отсутствуют со стороны внутренних диаметров хотя бы сколь угодно малые связки между секционными отливками 55 и 56, 57 и 58 после кристаллизации металла. С другой стороны из-за большого перепада уровней внутренних диаметров 51-54 секционных отливок 55-58 и внутренних диаметров 61-63 колец избыточного металла 48-50 в контрольных камерах 33, 38 и 31 также отсутствуют со стороны внутренних диаметров отливок 55-58 и со стороны внутренних диаметров колец избыточного металла 48-50 связки, несмотря на то, что после перелива избыточного металла на поверхностях больших центровых отверстий 19, 21, 22 и 24 остаются настыли затвердевшего металла. Предложенная конструкция формы позволяет настыли металла по толщине слоя свести до минимума путем выполнения больших центровых отверстий 19, 21, 22 и 24 коническими, с фасками-срезами и уклоном в стороны контрольных камер 48-50 (тогда как в известном решении это невозможно из-за наличия одного уровня внутренних диаметров всех секционных отливок). Таким образом, данная многосекционная центробежная форма обеспечивает получение одновременно множества секционных отливок одного типоразмера без образования между ними связок - настылей металла. После полной кристаллизации металла в секционных рабочих полостях и в контрольных камерах вращение формы прекращают, отделяют крышку 4 и производят удаление отливок со всеми вставками, воздействуя на них толкателем 2 со штоком 3, приводимыми в движение специальным механизмом, монтируемым на центробежной установке, например пневмо- или гидровыталкивающим механизмом.

Рис. 1

Рис. 2 |

|

Преимущества перед известными аналогами Повышение производительности центробежного литья более чем в 1,5 раза. |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект 800 т.р. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 25.08.2004 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)