ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-087-04 |

|||||||||

|

Наименование проекта Исследование жесткости металлопластмассовых сопряжений деталей машин |

|||||||||

|

Назначение Сборка узлов и машин с применением универсальных пластмассовых компенсаторов |

|||||||||

|

Рекомендуемая область применения Конструирование и производство сборочных единиц узлов машин, машиностроение |

|||||||||

|

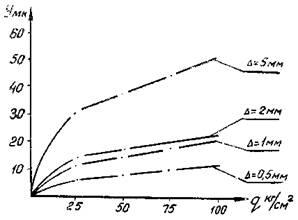

Описание Результат выполнения НИР. Одним из важнейших факторов, влияющих на точность, производительность, надежность и долговечность машин и механизмов, является жесткость сопряжений деталей. Повышение жесткости, как правило, способствует увеличению указанных показателей качества изделий. Обычными путями повышения жесткости сопряжений является улучшение качества поверхностного слоя деталей в отношении физико-механических свойств, точности геометрической формы и шероховатости. Последние два показателя качества поверхностного слоя достигаются в процессе механической обработки деталей. Однако нередко, особенно в условиях единичного и мелкосерийного производства, для обеспечения требуемой точности геометрической формы поверхности (плоскостности, цилиндричности) и шероховатости приходится прибегать к пригоночным работам. Объем таких работ нередко доходит до 25-30% от общей трудоемкости сборки узлов и машин. В связи с этим разработан новый метод сборки узлов и машин с применением универсальных пластмассовых компенсаторов. Основное назначение его - устранение или значительное сокращение пригоночно-регулировочных работ, выполняемых при сборке, и увеличение площади контакта деталей. Но вместе с тем включение в сопряжение пластмассового компенсатора изменяет характер контакта деталей, так как вместо стыка «металл-металл» появляется сопряжение «металл - пластмасса - металл». Это обусловливает необходимость исследования жесткости соединений узлов и машин, получаемых с применением пластмассовых компенсаторов. Такие соединения представляют собой металлопластмассовые сопряжения, которые, в зависимости от геометрической формы контактируемых поверхностей, могут быть плоскими, цилиндрическими, коническими, фасонными. В настоящей работе рассматриваются результаты экспериментальных исследований жесткости плоских, цилиндрических и сферических металлопластмассовых сопряжений. Во всех случаях сопряжения оцениваются по их податливости, представляющей собой, как известно, величину, обратную жесткости. Податливость сопряжения определялась как величина перемещения одной из сопрягаемых деталей по отношению к другой в направлении действия нагружающей силы. При этом собственными деформациями деталей пренебрегали как величинами второго порядка малости по сравнению с контактными деформациями в сопряжениях. При исследовании плоских сопряжений опыты проводились на образцах, имеющих контактную площадь в форме кольца с наружным диаметром 100 мм и внутренним - 80 мм. Толщина пластмассовой прослойки между соединяемыми деталями находилась в пределах 0,5ё5 мм. Материал прослойки -пластмасса АСТ-Т, выпускаемая по СТУ79-1648-64. Образцы получали в специальной пресс-форме, позволяющей центрировать соединяемые детали и обеспечивать условия получения пластмассового компенсатора, аналогичные производственным. Нагружение образцов производили без разборки пресс-формы, что соответствует условиям формирования и эксплуатации неподвижных разъемных соединений деталей, сопрягающихся по плоскостям. Относительное перемещение деталей измерялось при помощи индикаторов с точностью ±0,002 мм. Усилия нагружения определяли по показаниям образцовых динамометров сжатия. Результаты экспериментов в виде графиков приведены на рис. 1. Каждая из кривых представляет собой зависимость относительного перемещения соединяемых деталей ( у) от величины удельных давлений в сопряжении ( q) при определенной толщине пластмассовой прослойки (d). Из графиков следует, что податливость сопряжения возрастет с увеличением толщины пластмассовой прослойки. При оптимальной толщине компенсатора, равной 0,5ё2,0 мм, сближение деталей сопряжения находится в пределах 0,005ё0,025 мм. Сближение деталей аналогичных сопряжений, имеющих компенсаторы (прокладки) из стали и латуни, как показали исследования, находятся в пределах 0,005ё0,035 мм. Отсюда следует вывод, что жесткость металлопластмассовых сопряжений, несмотря на то, что механические свойства полимерных материалов на 2-3 порядка ниже соответствующих характеристик обычных конструкционных материалов, не снижается, а в ряде случаев даже повышается. Такое явление объясняется увеличением контактной площади в сопряжении, так как пластмассы хорошо заполняют все микро- и макронеровности соединяемых деталей. Профилограммы, полученные с одних и тех же участков сопряженной детали и пластмассовой прослойки, подтвердили, что фактическая площадь контакта в рассматриваемых соединениях приближается к теоретической. Это

обеспечивает снижение величины удельных давлений и податливости металлопластмассовых сопряжений. Рис. 1. Кривые относительного перемещения деталей в зависимости от удельного давления в сопряжении при различной толщине пластмассовой прослойки

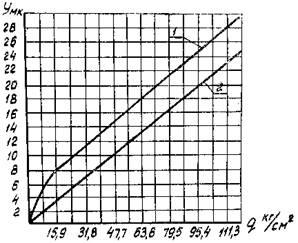

Рис. 2. Кривые относительного перемещения вала в зависимости от удельного давления при различных видах контакта в сопряжении Исследования жесткости цилиндрических металлопластмассовых сопряжений проводились на образцах, имеющих диаметр отверстия 30ё150 мм при толщине пластмассовой прослойки 1ё3 мм. Диаметр вала выбирался таким, чтобы в сопряжении обеспечить неподвижную или подвижную посадку. В связи с этим контактные поверхности вала и отверстия отличались по размерам, точности, геометрической форме и шероховатости. Контакт между пластмассовой прослойкой и корпусной деталью соответствовал характеру сопряжения поверхностей в неподвижных соединениях. Результаты экспериментов приведены на рис. 2. На графиках кривая 1 характеризует зависимость податливости сопряжения от величины удельных давлений, когда между пластмассовым компенсатором и валом имеет место зазор (подвижная посадка). Зависимость податливости от удельных давлений в случае неподвижного соединения вала с отверстием выражает линия 2. Как видно из графика, эта зависимость в общем виде может быть представлена выражением у =kЧdЧq(1) где k - коэффициент, зависящий от физико-механических свойств полимера; d- толщина пластмассовой прослойки. Для кривой 1 уравнение (1) может быть записано в виде:

где

Математическая обработка результатов эксперимента позволила определить значение коэффициента k. При использовании в качестве материала прослойки пластмассы АСТ-Т k =0,036; а эпоксидной смолы марки ЭД5 k =0,03. Значения податливости цилиндрических сопряжений, вычисленные при помощи выражений (1) и (2), хорошо согласуются с экспериментальными данными, что позволяет рекомендовать эти уравнения для определения величины жесткости подобных сопряжений.

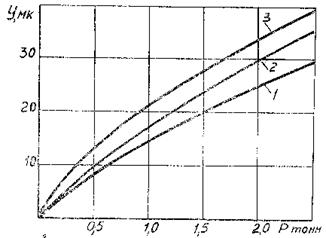

Рис. 3. Кривые относительного перемещения вала со сферической поверхностью от радиальной нагрузки Р при различных толщинах пластмассовой прослойки 1 - =3 мм; 2 - =4 мм; 3 - =5 мм Жесткость сферических металлопластмассовых сопряжений исследовалась на образцах, состоящих из разъемной корпусной детали и вала. Пластмассовая прослойка в этом случае также являлась неотъемлемой частью корпуса. Радиусы сферических поверхностей вала и отверстия выбирались такими, чтобы обеспечить характер сопряжения по неподвижной или подвижной посадке. Толщина компенсатора колебалась в пределах от 3-х до 5 мм. Материал прослойки - пластмасса act-Т. Нагружение образцов осуществлялось аналогично предыдущему случаю. Результаты экспериментов приведены на рис. З. Из анализа данных опытов следует, что податливость сферических сопряжений зависит от толщины прослойки, характера сопряжения между валом и пластмассовым компенсатором, а также от шероховатости контактируемых поверхностей. Для случая неподвижного соединения жесткость металлопластмассового сопряжения находится на уровне аналогичных соединений, собираемых без применения пластмассовых компенсаторов. В случае, когда имеет место соединение вала и отверстия, поверхности которых не являются негативными, жесткость сферического металлопластмассового сопряжения ниже, чем у сопряжения, получаемого без применения пластмассовой прослойки. Объясняется это тем, что в таких соединениях резко сокращается площадь контакта между валом и отверстием вследствие наличия неровностей поверхности. Контакт в подобных соединениях имеет точечный характер. Для расчета жесткости сопряжений, когда контакт между деталями осуществляется только в отдельных точках, можно использовать методику Б. Н. Жемочкина. В этом случае расчет жесткости сводится к составлению системы уравнений, устанавливающих взаимосвязь между усилиями в точках контакта, перемещениями этих точек от действия единичных сил, максимальными перемещениями центра сферы вала, геометрическими параметрами точек контакта и, наконец, внешней силой, действующей на сопряжение. Решение таких систем уравнений может быть осуществлено на электронновычислительных машинах. Проведенные исследования податливости металлопластмассовых сопряжений позволяют сделать вывод о том, что для случая неподвижных соединений их жесткость находится на уровне аналогичных соединений, собираемых без применения пластмассовых компенсаторов. В то же время, использование метода сборки узлов и машин с применением пластмассовых компенсаторов позволяет значительно сокращать трудоемкость сборочных процессов, так как в этом случае устраняется необходимость выполнения пригоночно-регулировочных работ. Отсюда следует, что внедрение нового метода сборки в производство может обеспечить значительную технико-экономическую эффективность. |

|||||||||

|

Преимущества перед известными аналогами Проведенные экспериментальные исследования жесткости контактируемых поверхностей нового метода сборки машин и анализ результатов экспериментов |

|||||||||

|

Стадия освоения Способ (метод) проверен в лабораторных условиях |

|||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|||||||||

|

Технико-экономический эффект Повышение качества сборочных работ, снижение их трудоемкости, повышение производительности труда в 1,3 раза |

|||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

|||||||||

|

Дата поступления материала 19.11.2004 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)