ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-049-04 |

||||||

|

Наименование проекта Cтанок для обработки бревен |

||||||

|

Назначение Механическая обработка бревен и придание им формы цилиндра или многогранника для строительства домов, бань и пр. |

||||||

|

Рекомендуемая область применения Деревообрабатывающая промышленность, строительство |

||||||

|

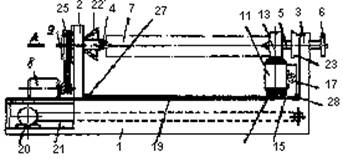

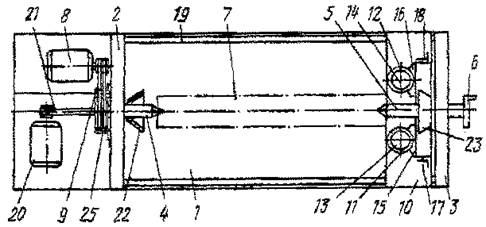

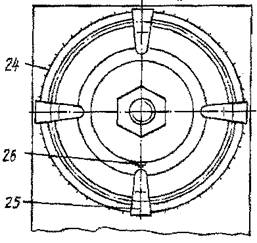

Описание Результат выполнения НИР. Станок для обработки бревен предназначен для механизации вспомогательных операций и автоматизации управления приводами каретки и приспособления для центровки бревен. Предлагаемая конструкция обеспечивает в процессе обработки поворот бревна на определенный угол, что позволяет изготовлять брус в виде четырех, шести- или многогранной призмы. Для придания заготовке цилиндрической формы обработка производится фрезой, обеспечивающей нужный радиус. После каждого прохода фрезы необходимо поворачивать бревно на угол, который подбирается опытным путем и позволяет не оставлять необработанных участков между обработанными поверхностями. ha рис. 1 изображен станок для обработки бревен, вид спереди; на рис. 2 - то же, вид сверху; на рис. 3 - вид А на рис. 1.

Рис. 1

Рис. 2

Рис. 3 Станок содержит станину 1, на концах которой имеются вертикальные стойки 2 и 3. На стойке 2 размещен левый центр в виде вала 4, а на стойке 3 - правый центр в виде винта 5 с маховиком 6. В центрах закрепляется бревно 7. Вал 4 с бревном 7 получает вращение от мотор-редуктора 8 через клиноременную передачу 9. Механизм резания представляет собой каретку 10, на которой закреплены электродвигатели 11 и 12 с фрезами 13 и 14, механизмы регулировки положения их 15 и 16 типа "ласточкин хвост" с маховиками 17 и 18. Каретка 10 может перемещаться на колесах (не показаны) по направляющим 19 от мотор-редуктора 20 через цепную передачу 21. Бревно 7 центрируется с помощью центроискателей 22 и 23 в виде чаш. Угол поворота бревна 7 отсчитывается по лимбу 24 и определяется положением упоров 25, смонтированных на стойке 2, и концевого выключателя 26, закрепленного на ведомом шкиве клиноременной передачи 9. Станок работает следующим образом. Бревно 7 краном или вручную подаете к центрам 4 и 5, центрируется центроискателями 22 и 23 и закрепляется винтом 5 с помощью маховика 6. После закрепления бревна 7 центроискатели 22 и 23 смещаются к опорам 2 и 3 и фиксируются штифтами (не показаны). Фрезы 13 и 14, закрепленные на валах электродвигателей 11 и 12, с помощью маховиков 17 и 18 механизмов регулировки положения 15 и 16, устанавливаются на толщину срезаемого слоя. После включения электродвигателей 11 и 12 и мотор-редуктора 20 происходит перемещение каретки 10 и обработка бревна 7 с двух сторон. При подходе каретки 10 к опоре 2 срабатывает концевой выключатель 27, обеспечивающий отключение мотор-редуктора 20, электродвигателей 11,12 и включение мотор-редуктора 8, который через клиноременную передачу 9 поворачивает вал 4 с бревном 7 на заданный угол «а». При этом упор 25 нажимает на концевой выключатель 26, что обеспечивает отключение мотор-редуктора 8, включение электродвигателей 11 и 12, включение и реверс мотор-редуктора 20. Происходит обработка еще двух сторон бревна 7. При подходе каретки 10 к опоре 3 срабатывает концевой выключатель 28, мотор-редуктор 20, электродвигатели 11,12 отключаются, а мотор-редуктор 8 включается, происходит поворот бревна и обработка повторяется. После обработки всех сторон бревна оператор отключает мотор-редукторы 8 и 20, а также электродвигатели 11 и 12, с помощью маховика 6 отворачивает винт 5, удаляет бревно на подстопное место. На позицию обработки к центрам 4 и 5 подается следующее бревно. Время на подготовку станка к работе будет включать подачу бревна, закрепление его в центрах, смещение чаш центроискателей от торцов бревна к станине и регулировку положения фрез на толщину снимаемого слоя. Отсутствие центроискателей и применение вращающегося ротора в прототипе существенно увеличивает время подготовки, так как даже небольшое биение бревна может привести к поломке устройства. В прототипе семь электродвигателей, а их суммарная мощность должна быть не менее 37 кВт. Число электродвигателей в предлагаемом станке снижено до четырех, а их суммарная мощность может составлять минимально 11,5 кВт, что позволяет уменьшить металлоемкость, во многом зависящую от электродвигателей. Сравнивая энергетические затраты прототипа и предлагаемого станка, можно отметить, что устройство, описанное в а.с. n 1789336 должно содержать один электродвигатель механизма подачи мощностью 2-3 кВт, электродвигатель для вращения ротора мощностью 10-15 кВт, пять электродвигателей для фрезерования мощностью 5-10 кВт каждый. Таким образом, суммарная мощность составит не менее 37 кВт. В предлагаемом станке мощность электродвигателей для фрезерования 5-10 кВт, мощность мотор-редуктора механизма подачи может быть 1-2 кВт, мощность мотор-редуктора для поворота бревна - 0,5-1 кВт. Суммарная минимальная мощность станка составит 11,5 кВт. Обработку бревна можно проводить одной фрезой и одним электродвигателем, что приведет к экономии электроэнергии, однако в ущерб производительности. В таблице приведено время , необходимое для подготовки известных устройств и предлагаемого станка. Анализ данных таблицы показывает, что время на подготовку предлагаемого станка к работе, а значит и все время технологического процесса обработки бревна меньше, чем у прототипа, в 2-3 раза. Таблица. Время подготовки известного устройства и предлагаемого станка

|

||||||

|

Преимущества перед известными аналогами Механизация вспомогательных операций при обработке бревен на станках, автоматизация управления узлами станка |

||||||

|

Стадия освоения Способ (метод) проверен в лабораторных условиях |

||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||

|

Технико-экономический эффект Расширение технологических возможностей станка, снижение энергоемкости и металлоемкости, повышение производительности станка в 2 - 3 раза |

||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||

|

Дата поступления материала 06.07.2004 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)