ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-038-04 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Cпособ повышения износостойкости режущих инструментов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Упрочнение инструментального материала |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Металлообрабатывающая, деревообрабатывающая и целлюлозно-бумажная промышленность |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

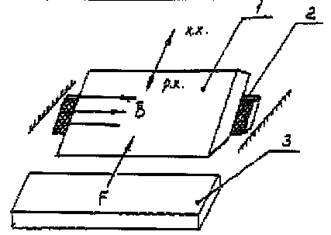

Описание Результат выполнения НИР, Способ повышения износостойкости инструментов осуществляется путем формирования в режущей части магнитострикционых напряжений сжатия с помощью магитного поля. Величину напряженности магнитного поля устанавливают выше состояния магнитного насыщения инструментального материала, вектор магнитострикционных напряжений сжатия ориентируют нормально плоскости распространения трещин, соответствующих виду деформации режущей части инструмента, а воздействие магнитного поля на инструмент проводят непрерывно. Величину напряженности магнитного поля при упрочнении инструмента из углеродистых сталей устанавливают в пределах 1100 - 1300 кА/м, из легированных - 1400 - 1600 кА/м, из быстрорежущих - 1700 - 1800 кА/м. Индуцирование магнитного поля в инструментальном материале обеспечивается электромагнитом при контакте с режущей частью инструмента или соленоидом, охватывающим зону резания. В последнем случае непосредственного контакта между соленоидом и режущим инструментом не происходит, а индуцирование инструментального материала обеспечивается через воздушный зазор. Управление величиной напряженности магнитного поля и положением силовых линий магнитной индукции осуществляется с учетом вида инструментального материала, схемы нагружения режущей части инструмента и типа возможных микротрещин на режущей кромке, обусловленного условиями нагружения. При этом положение магнитных силовых линий (направление намагничивания) определяется таким образом, что вектор магнитострикционных напряжений сжатия (доменная структура) ориентируется нормально вектору (плоскости) развития микротрещин, а величина напряженности магнитного поля устанавливается выше величины, соответствующей состоянию магнитного насыщения материала. Действительно, при намагничивании в структуре ферромагнитного (инструментального) материала за счет направленной ориентации свободных электронов происходит процесс смещения границ доменов (кристаллов), заключающийся в росте их объемов, у которых намагниченность ориентирована близко к направлению поля за счет изменения объема соседних доменов, а также процесс изменения направления самопроизвольной намагниченности отдельных доменов за счет поворота вектора намагниченности. Вследствие этого повышается вязкость и износостойкость стали. При этом характерно также возрастание дисперсности кристаллографической структуры, закрепление на поверхности трения легирующих элементов, повышение твердости, ударной вязкости, сопротивления усталости, временного сопротивления на растяжение, предела прочности на изгиб и интенсивности теплоотвода от зоны трения в направлении намагничивания. Это в совокупности способствует повышению износостойкости инструментального материала в зоне намагничивания. Таким образом, определяя величину и направление действия внешней нагрузкиfна инструмент в ходе резания и устанавливая с учетом этого положение магнитных силовых линий В при намагничивании инструментального материала (направления намагничивания), представляется возможным сформировать в зонах износа благоприятную совокупность механических и трибологических характеристик. Управляемое упрочнение инструментального материала в магнитном поле возможно обеспечить по нижеследующим схемам реализации обработки. Согласно технологии 1 (рис.1), индуцирование магнитного поля в инструментальном материале 1 обеспечивается электромагнитом 2 со стороны передней или задней поверхности инструментального узла или со стороны одной из боковых кромок режущего элемента. Магнитное поле может индуцироваться в течение полного цикла работы инструмента (на протяжении рабочего и холостого хода) или только в фазе взаимодействия режущего элемента с обрабатываемым материалом 3 (рабочий ход).

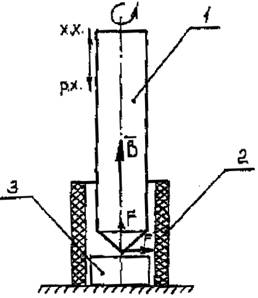

Рис. 1 Согласно технологии 2 (рис. 2), магнитное поле создается электромагнитом (соленоидом) 2, установленным вблизи зоны взаимодействия инструмента 1 с материалом 3 на протяжении пути контакта. При этом инструмент, совершая рабочий или холостой ходы (р.х или х.х), периодически проходит зону намагничивания, в пределах которой в материале режущей части формируются магнитострикционные напряжения сжатия.

Рис. 2 Пример 1. Для обработки заготовки выбран режущий инструмент (строгальный нож) из быстрорежущей стали 8Х6НФТ. По известной методике определяют величину напряженности магнитного поля, достаточную для обеспечения магнитной рекристаллизации инструментального материала и формирования магнитострикционных напряжений сжатия. В данном случае она равна 1600 кА/м. Поскольку вектор внешней нагрузки (силы трения) ориентирован перпендикулярно передней поверхности инструмента, а также учитывая вероятное преобладание микротрещин на режущей кромке по типу антиплоского сдвига (направление их развития перпендикулярно лезвию), положение плоскости силовых линий магнитной индукции выбирается в плоскости резания (касательная к силовым линиям параллельна режущей кромке и перпендикулярна плоскости микротрещин). Для этого электромагнит устанавливают со стороны задней поверхности инструмента так, что силовые линии ориентируются параллельно режущей кромке, и создают магнитное поле заданной напряженности. При этом в инструментальном материале формируется равномерно распределенное магнитострикционное напряженное состояние (сжатия), которое при эксплуатации инструмента способствует повышению его износостойкости и снижает интенсивность выкрашивания режущей кромки. При известном способе повышения износостойкости режущих инструментов износостойкость инструментального материала из быстрорежущей стали Р6М5 при строгании древесины березы влажностью 70% и глубине 1.5 мм составляет 36 часов, в рассматриваемом случае она равна 43 часам. Результаты оценки эффективности упрочнения режущих инструментов приведены в таблице 1. Таблица 1 Оценка эффективности упрочнения режущих

Пример 2. Производится сверление заготовок древесины березы влажностью 8-10% при толщине срезаемого слоя 0.4 мм и диаметре окружности резания 10 мм. Сверла изготовлены из инструментальной быстрорежущей стали Р6М5. Величина напряженности магнитного поля для данного материала назначается равной 1800 кА/м. Вектор преимущественной (окружной) нагрузки ориентирован по касательной к окружности резания и перпендикулярен вектору осевой подачи инструмента. В этом случае сверло испытывает сложное напряженное состояние сжатия и кручения . При возникновении микротрещин их распространение ожидается преимущественно перпендикулярно оси вращения сверла. Локальные участки режущих кромок в области трещинообразования в данных условиях нагружения подвержены деформации антиплоского сдвига. Указанные условия нагружения обусловливают необходимость обеспечения ориентации силовых линий магнитной индукции параллельно оси вращения инструмента. При этом вектор магнитострикционных напряжений сжатия должен совпадать с ними по направлению, что затруднит деформацию антиплоского сдвига и препятствует росту микротрещин. Для обеспечения требуемых условий индуцирования инструмент помещают в цилиндрический соленоид, внутри которого находится обрабатываемый объект. В исходном состоянии инструмент находится выше соленоида и не подвергается воздействию магнитного поля. При осевой подаче инструмент входит в зону намагничивания и производит обработку; при этом в инструментальном материале индуцируется магнитное поле заданной напряженности и ориентации. При обратном (холостом) ходе сверло выходит из зоны намагничивания соленоида. При возобновлении цикла обработки процесс повторяется . Стойкость сверл без упрочнения составила 39 часов, с упрочнением по данной технологии - 52 часа. Результаты оценки эффективности упрочнения режущих инструментов приведены в таблице 2. По результатам анализа износостойкость инструмента в зависимости от технологии реализации упрочнения возрастает в среднем на 15-25% по сравнению с известным способом повышения износостойкости. Таблица 2 Оценка эффективности упрочнения режущих

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Способ формирования в зоне износа инструмента оптимальной совокупности механических и трибологических характеристик |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Повышение износостойкости режущего инструмента на 15 - 25% |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 23.06.2004 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)