ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 02-058-04 |

|

Наименование проекта Способ повышения октанового числа прямогонных бензинов |

|

Назначение Для повышения октанового числа прямогонных бензинов. |

|

Рекомендуемая область применения Нефтехимическая промышленность. |

|

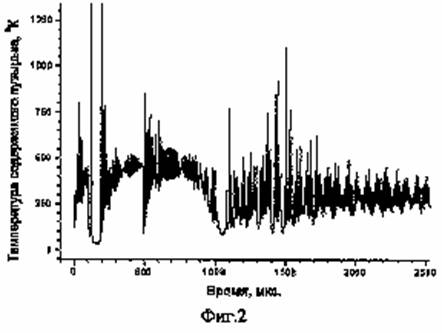

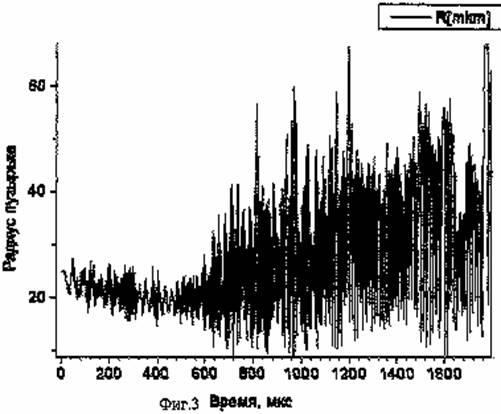

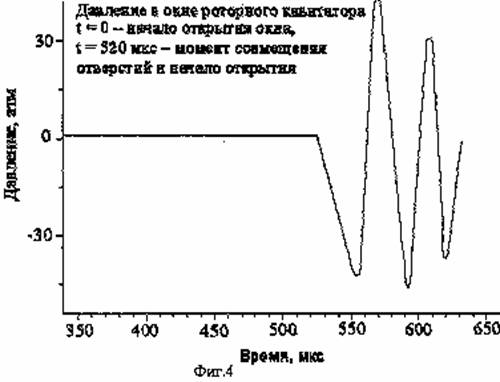

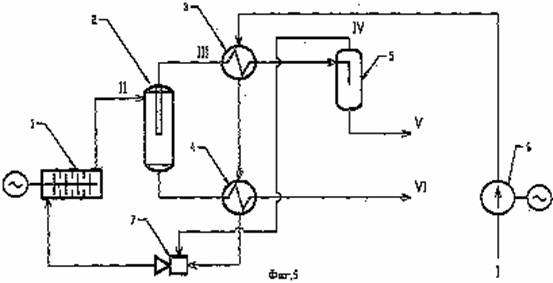

Описание Результат выполнения технологической разработки. Технология повышения октанового числа прямогонных бензинов относится к нефтехимической промышленности. Технологическая схема повышения октанового числа прямогонных бензинов представлена на прилагаемой фиг. 5. Прямогонный бензин (1) насосом (6) прокачивается через рекуперативные теплообменники (3), далее происходит охлаждение паровой фазы высокооктанового бензина и (4), охлаждение жидкой фазы высокооктанового бензина, в качестве рабочего тела поступает в эжектор (7), отсасывающий несконденсировавшуюся парогазовую смесь, которая вместе с сырьем поступает в многоступенчатый кавитатор (1). В качестве примера многоступенчатого кавитатора - ультразвуковой активатор деструкции и реакций радикального замещения, рассмотрим многоступенчатый центробежный насос, с закрепленными по периферии рабочих колес перфорированными кольцами, каоксиально к перфорированным кольцам на рабочих колесах в корпусах камер установлены стационарные перфорированные кольца. При вращении ротора и нагнетании жидкости через прерываемые отверстия в перфорированных кольцах создается переменное давление - принцип ультразвуковой сирены, и возникает кавитационный процесс (3). Из кавитатора (1) прошедший деструкцию прямогонный бензин (ii) поступает в центробежный сепаратор (2), где разделяется на паровую и жидкую фазы. Парогазовая фаза (iii) поступает на охлаждение и конденсацию в теплообменник (3), и далее в сепаратор (4), откуда жидкая фаза (v) отводится как легкокипящий компонент высокооктанового бензина. Несконденсировавшаяся парогазовая смесь (iv) отводится в эжектор (7). Жидка фаза (vi) из сепаратора отводится как компонент высокооктанового бензина. Общий разогрев рабочего сырья в процессе кавитационной обработки обусловлен лишь тепловыми потерями энергии через оболочку пузырьков. В соответствии с фиг.2 разогревается и подвергается высокотемпературному воздействию лишь содержимое пузырька и тонкий слой жидкости, граничащий с разогретой парогазовой смесью. В течение нескольких микросекунд содержимое пузырька разогревается до тысячи и более градусов и подвергается воздействию давлению в несколько тысяч атмосфер. При достижении давлений в 50-60 атм и температур 550-600 o С внутри пузырька начинаются пиролетические реакции, которые при дальнейшем увеличении давления и температуры существенно ускоряются, и пузырек начинает работать как микроскопический пиролетический реактор. Регулируя воздействие внешнего поля давления на пузырьки при их проходе через разные ступени кавитатора, мы можем регулировать жесткость пиролетических процессов и содержание продуктов пиролиза на выходе из устройства (отсюда термин ступенчатая кавитация). Резкий сброс давления при последующем расширении пузырька приводит к остановке пиролетических реакций до следующего цикла сжатия пузырька. Это еще одно преимущество предлагаемого подхода, так как для исключения возможности полной деструкции углеводородов при высоких температурах и давлениях необходимо вовремя прерывать реакцию. Скорость звука в пузырьковой среде, а, следовательно, и частота резонансных колебаний в каждой ступени кавитационного реактора определяется средней концентрацией пузырьков в данной ступени, и если она будет расти, то частота резонансных колебаний будет падать, но следует заметить, что период колебаний пузырька, как нелинейной системы, не связан с периодом изменения внешнего поля, если его частота меньше собственной частоты пузырька (для пузырей диаметром менее 1 мм это условие практически всегда выполняется ) и меняется в зависимости от величины среднего окружающего давления Р, поэтому в кавитационных устройствах есть две частоты: частота резонансных колебаний, которая зависит от средней концентрации и регулируется их концентрацией, и частота нелинейных осцилляций пузырьков, которая меняется в несколько раз при изменении амплитуды воздействия и не совпадает с резонансной (рабочей) частотой устройства (фиг.3, 4). Антидетанационные свойства бензинов определяются содержанием в бензине изоалканов с высокой степенью разветвления, которые в процессе кавитации получаются при термическом распаде алканов на радикалы. Для разрыва связи С-С и С-Н, на данной связи должна быть сосредоточена энергия, равна или больше прочности связи. Прочность связи С-Н зависит от положения атома углерода в молекуле углеводорода. Для декана прочность указанной связи изменяется от 394 кДж/моль, для крайних атомов углерода до 360 кДж/моль, для средних атомов или 4,08 эВ/моль - 7 эВ. При испытании работы горелочных устройств для энергетических котлов электростанции при сжигании мазута, подвергнутого кавитационной обработке, установлено, что происходит "диссоциация воды на кислород и водород", при этом обработанное топливо "находится в возбужденном состоянии с напряженностью от 1,7 эВ до 5 эВ между уровнями переходов в энергетическом спектре". Таким образом, экспериментально подтверждена возможность выделения кавитационной энергии при обработке крупнотоннажных потоков топлива в количестве, превышающем энергию, необходимую для деструкции молекул углеводородов на радикалы и участие их в реакциях изомеризации. Повышение октанового числа прямогонных бензинов. Обоснование возможности получения целевого продукта. Основными условиями термического крекинга (термолиза) и окисления углеводородов является повышение температуры реагентов до 40-600 o c во всем обрабатываемом объеме. Данное условие не является обязательным, т.к. аналогичные процессы могут идти внутри отдельных пузырьков, содержащих необходимые дл выбранных реакций компоненты в газовой фазе (фиг.1, диаметр пузырьков 20-50 мкм). Характерна динамика температуры в них при работе кавитатора представлена на фиг.2 (результат численного моделирования). Пузырек ведет себя как реактор, температура в котором достигает необходимых для реакций термолиза и окисления значений - десятки тысяч раз в секунду. Несмотря на короткое время воздействия и малое количество реагирующих в отдельном пузырьке веществ, при определенных условиях, согласно теоретическим оценкам суммарный выход продуктов термолиза может достигать десятков процентов, а необходимое время обработки углеводородной смеси в кавитаторе составит 20-40 минут. Регулируя относительные концентрации реагирующих веществ и режимы работы кавитатора возможно влиять на структуру получаемых продуктов. Термолиз углеводородов. Определяющей реакцией процесса термолиза углеводородов является стадия разрыва связи c-c

|

|

Преимущества перед известными аналогами Минимальная металлоемкость, низкотемпературная деструкция углеводородов. Ноу-хау. |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Экологически чистое топливо в связи с отсутствием присадок, повышающих октановое число бензинов. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 06.08.2004 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)