ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 84-004-04 |

|||

|

Наименование проекта Напольная сушилка с устройством отсечки, охлаждения и выгрузки нижнего высушенного слоя |

|||

|

Назначение Для получения высококлассных семян зерновых, кормовых, технических и других культур, обладающих сыпучестью, независимо от складывающихся погодных условий |

|||

|

Рекомендуемая область применения Оборудование для послеуборочной обработки урожая продукции растениеводства |

|||

|

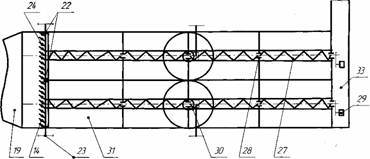

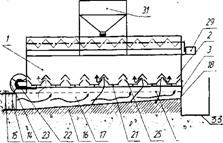

Описание Результат выполнения конструкторской разработки. Внедрённое новшество включает усовершенствованный агрегат ТАУ-0,75, сушильную камеру с четырьмя секциями аэрожелобов, подводящий диффузорс жалюзийными заслонками, систему отсечки, охлаждения и выгрузки нижнего высушенного слоя, включающую каретку с полками и механизмом еёпередвижения, жалюзийные короба, отгрузочный лоток, удобные площадки дляобслуживания, надсушильные бункеры с распределительными шнеками.Сушилка полностью изготовлена в условиях хозяйства, поэтому она примерно в пять раз дешевле, чем промышленный вариант. Целью предлагаемого новшества является гарантированное получение высококлассных семян зерновых, кормовых, технических и других культур,обладающих сыпучестью, независимо от складывающихся условий уборкипри резком снижении энергетических и денежных затрат. Изготовленная и внедрённая сушилка отличается простотой конструкции,безотказностью в работе, высокой эффективностью, превышающей промышленные сушилки, и рассчитана на 20 лет работы. Сушилка изготовлена попатенту № 2i36i37, патентообладателем которого является Ярославскаягосударственная сельскохозяйственная академия. Основу сушильной камеры 1 составляет бункер, шириной 3600, длиной10000 и высотой 800 мм с полезным объёмом 28 м 3 (см. рис.1). В задней стенке 2 имеются четыре выгрузных окна с заслонками 3. Под сушильнойкамерой 1 находятся четыре секции, подводящие сушильный агент. Каждаясекция включает два спаренных аэрожёлоба 4 шириной по 400 мм. Каналыаэрожёлобов 4, подводящие сушильный агент или воздух, отделены отсушильной камеры 1 воздухораспределительными решётками 5 изчешуйчатого сита, которое опирается на уголки 6 со стойками 7. Надуголками 6 в месте, где стыкуются воздухораспределительные решётки 5,установлены рассекатели 8 шириной 100 мм. Стенка 9 делит сушильнуюкамеру 1 и пространство под ней на две равные части. Стенки 10 со стенками 9 и 11 образуют четыре секции, упомянутые выше. Соединение стенок 9, 10 и 11 с бетонным полом 12 осуществляется через канавки 13 сечением 50x50 ммс заливкой их низкоплавким битумом. Этим исключаются бесполезные утечки сушильного агента через нижнюю часть стенок и пола из-за весеннего вспучивания пола и разгерметизации уплотнения. Все неплотности и щели заплавляются битумом БН-iv после включения подачи сушильного агента. С передней стороны каждая секция имеет жалюзийные заслонки 14, которые управляются от рычагов 15. Они позволяют регулировать подачу сушильного агента в каждую секцию сушильной камеры или включать в работу любое число из четырёх секций аэрожелобов 4 для сушки, охлаждения и выгрузки нижнего высушенного слоя.

Рис. 1. Универсальная сушилка (а- вид в плане, б- поперечный разрез, в- продольный разрез). 1- сушильная камера, 2-стенка задняя, 3 и 32- заслонка, 4- аэрожелоба, 5-наземная емкость, 6 и 26- уголок, 7-пневмотранспортеры, 8-рассекатели, 9, 10 и 11-стенки, 12-бетон, 13-канавки, 14-площадка обслуживания, 15 - рычаги, 16-бетонный пол, 17 - подводящая часть аэрожелобов, 18-заглушка, 19-диффузор, 20-ролики, 21-каретки с полками, 22-звездочки, 23-штурвал, 24-вал, 25-жалюзийные короба, 27-шнек разравнивающий, 28-подвески разравнивающих шнеков, 29- мотор-редукторы, 30-боковины шнека, 31-надсушильный бункер, 33-лоток. Воздухораспределительная решётка 5 крепится болтами к уголкам 6. Поверхности решёток 5, стенок 9, 10 и 11 и рассекателей 8 сделаны прямолинейными. Расход чешуйчатого сита решёток 5 из оцинкованной стали, толщиной в 1 мм, составил 0,4 м 2 на 1 м длины. Всего потребовалось 32 м 2 чешуйчатого сита. Во время сушки к оцинкованным рассекателям 8 и решёткам 5 не прилипает влажный материал. Отдельные листы сит уложены чешуями вниз с нахлёстом, не превышающим 7-10 мм, от задней стенки 2 к передней. Каждый стык сит решётки 5 упрочнён тремя саморезами. Клиновидная форма подводящей части аэрожёлобов из наклонного бетонного пола 16 позволяет получить у них хорошую аэродинамическую характеристику и равномерную сушку по всей площади сушильной камеры. На конце подводящей части 17 аэрожелобов 4 имеются окна, закрытые заглушками 18, для очистки подводящего сушильный агент или воздух канала от просыпавшихся через чешуи сит частиц. Если открыть эту заглушку и включить вентиляторный блок ТАУ-0,75, то весь подводящий канал 17 очищается. Подводящая часть 17 аэрожёлобов 4 через диффузор 19 соединена с тепловентиляционным агрегатом ТАУ-0,75. В стенках 9 и 11 смонтированы ролики 20 с шагом 1000 мм. На ролики опираются две каретки 21 с полками. У каждой половины сушильной камеры 1 имеется своя каретка. Перемещение каретки 21 из одного крайнего положения в другое осуществляется через реечный механизм поворотом звёздочек 22 от штурвала 23, которые установлены на валу 24. Одно крайнее положение каретки настроено на операцию сушки, а другое - на отсечку, охлаждение и выгрузку нижнего высушенного слоя. Над каретками 21 установлены жалюзийные короба 25, которые опираются на уголки 26. В верхней части каждой половины сушильной камеры 1 установлен реверсивный разравнивающий шнек 27. Подшипники промежуточных опор шнека 27 установлены на подвесках 28. Привод шнека осуществляется цепной передачей от мотор-редуктора 29. Создание оптимальной высоты насыпи от 600 до 800 мм в зависимости от вида культуры и её влажности обеспечено регулируемыми по высоте боковинами 30 шнека 27. Зерновой ворох после машины первичной очистки направляется в надсушильный бункер 31. Для более полного отделения мелких примесей решето В у ОВС-25 устанавливается с продолговатыми отверстиями, а решето Г - с круглыми отверстиями. С нижней стороны бункера 31 смонтирована заслонка 32, которая используется для цикличной загрузки сушильной камеры 1. Оба надсушильные бункеры 31 установлены по центру сушильной камеры. Высушенная масса аэрожёлобом 5 выгружается через окно и открытую заслонку 3 в лоток 33, в котором установлен цепочно-скребковый транспортёр для подачи сухого зерна на вторичную очистку и сортирование. . Рабочий процесс сушилки основан на противотоке: сыпучий ворох движется сверху из зоны влажного материала, а сушильный агент - снизу вверх из зоны сухого материала в зону влажного материала, нагревая его и испаряя из него влагу, полностью насыщаясь ею. Такой рабочий процесс самый экономичный. Очищенное зерно через надсушильный бункер 31, разравнивающий шнек 27 заполняет сушильную камеру 1. При этом каретки 21 находятся в таком положении, когда полки устанавливаются под коробами 25. После создания насыпи по всей длине сушильной камеры 1, очищенное зерно разравнивается ровным слоем. С помощью топочного блока и вентилятора начинается подача сушильного агента по каналу 17 в сушильную камеру 1 через решётки 5. Он нагревает материал и транспортирует вверх испарённую влагу. Как только нижний слой материала достигает кондиционной влажности, которую определяют влагомером при оперативном контроле, каретка 21 переводится в другое крайнее положение поворотом штурвала 23. Полки кареток 21 закрывают промежутки между коробами 25. Производится отсечка нижнего слоя материала в сушильной камере 1 для его охлаждения и выгрузки. При этом отключают топочный блок, оставляя работать вентиляторный блок. Он подаёт не нагретый окружающий воздух по каналу 17 в камеру 1. Этим воздухом, выходящим из решётки 2, осуществляется охлаждение и выгрузка нижнего высушенного слоя через окно, открытое заслонкой 3, в лоток 33. В конце выгрузки заслонка 3 закрывается, полки каретки 21 передвигаются в положение сушки. Материал из верхней части камеры 1 просыпается вниз, до решётки 5, а транспортёр 27 формирует новый ровный и заданный слой материала в половине камеры 1. Повторно начинается подача сушильного агента из ТАУ-0,75. По сравнению с промышленной сушилкой сокращено в 2-3 раза повреждение зерна, исключены лишние перевалки и повторные пропуски через сушильную камеру* Примерно в 4 раза снижена неравномерность сушки. Сокращены материальные издержки и затраты труда. Простота и надёжность сушилки обеспечивают её безотказную работу в течение всего уборочного периода. Обеспечена механизация всех операций по сушке зерна и по очистке сушильной камеры при переходе на другую культуру. Сведены до минимума затраты труда и средств на подготовку сушилки к очередному сезону уборки; Экономия топлива и электроэнергии на процесс сушки дополнительно достигнута установкой в форсунке агрегата ТАУ-0,75 разработанного нами жиклёра. Топочный агрегат обеспечил подачу сушильного агента в объёме 50 000 м3/ч. Скорость движения сушильного агента в межзерновом пространстве и толщина слоя зерновой массы направлены на полное насыщение влагой отработанного сушильного агента. Экономический эффект - 200 рублей на каждой тонне обрабатываемого зерна. Ожидаемый годовой экономический эффект от полного использования внедрённой сушилки в условиях хозяйства составляет 400 000 рублей. Стадия освоения новшества - внедрено в КСП "Родина" Угличского муниципального округа. |

|||

|

Преимущества перед известными аналогами Простота конструкции, безотказность в работе, высокая эффективность |

|||

|

Стадия освоения Внедрено в производство |

|||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|||

|

Технико-экономический эффект Годовой экономический эффект от полного использования внедренной сушилки составляет 400 000 рублей |

|||

|

Возможность передачи за рубеж Возможна передача за рубеж |

|||

|

Дата поступления материала 02.02.2004 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)