ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 83-007-04 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Совершенствование технологии разливки слябов шириной более 2000 мм |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Выявление причин возникновения дефектов на непрерывнолитых слябах и определение оптимальных параметров разливки |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Сталеплавильное производство |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Описание Результат выполнения конструкторской и технологической разработки. В связи с необходимостью увеличения производства и расширением сортамента проведена работа по освоению технологии разливки стали в слябы шириной 2465...2520 мм. Сортамент разливаемого металла включал в себя низколегированные марки сталей:st44-2,st44-3,st52-2,a36-2 и А36-1. Известно, что стали с содержанием марганца более 0,8 % и углерода в интервале 0,10-0,18 % отличаются повышенной склонностью к образованию "холодных" поперечных и сетчатых трещин. В результате перепада температур по толщине корки и различной усадки ее слоев возникают температурные напряжения, приводящие к образовании трещин. Чтобы уменьшить вероятность образования трещин необходимо поддерживать температуру поверхности сляба в зоне разгиба заготовки в интервале 950...1000 °С. Степень пораженности металла дефектами в значительной степени определяется условиями теплоотвода в зоне вторичного охлаждения (ЗВО). Поэтому выбор оптимального режима вторичного охлаждения слябов в ЗВО обеспечивает условия получения качественной непрерывнолитой заготовки. При разливке на МНЛЗ использовались кристаллизаторы шириной 2465 и 2520 мм, оборудованные термодатчиками системы прогнозирования качества непрерывнолитых слябов "Кристаллизатор-2000". Для изучения влияния режима вторичного охлаждения слябов в ЗВО измерялась температура поверхности слябов со стороны малого радиуса в ЗВО. Отработка технологии разливки и режимов охлаждения заготовки в ЗВО производилась на отдельно взятых плавках, отливаемых в одной серии. Химический состав сталей приведен в таблице 1. Таблица 1 Химический состав металла

Температура металла в сталеразливочных и промежуточных ковшах представлена в таблице 2. Таблица 2 Температура жидкого металла

* - по результатам трех замеров. Скорость вытягивания сляба и расходы воды для вторичного охлаждения слябов приведены в таблице 3. Измерение температуры производили на четырех плавках при разливке серий из 13 и 19 плавок. Таблица 3 Расходы воды для вторичного охлаждения сляба в ЗВО, м 3/ч

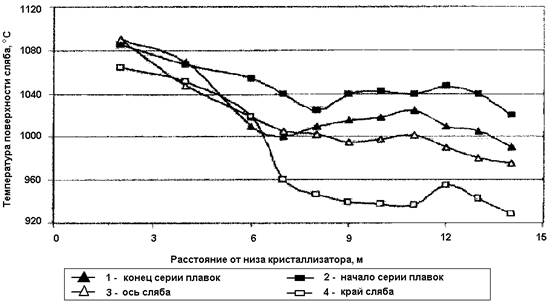

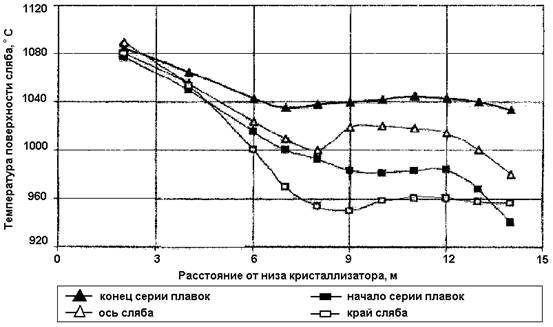

В зонах 1...2 охладителем являлась вода, а в зонах 3...5 - водовоздушная смесь. Торцевая поверхность сляба охлаждалась водой в первой, второй и начале третьей зоны. Плавки первой серии (обозначим их А и В) разливались соответственно первой и второй в серии, в то время как плавки второй серии (обозначим их С и Д) соответственно десятой и одиннадцатой, расходы воды в ЗВО были различными. Измерение температуры поверхности слябов производилось пирометром «comet1000» с погрешностью 1 °С. На рисунках 1 и 2 представлены данные изменения температуры поверхности слябов плавок А и С, отлитых в начале своих серий плавок (1), и слябов плавок В иd, отлитых во второй половине серии (2).

Рис. 1. Изменение температуры поверхности широкой грани сляба при различном тепловом состоянии МНЛЗ

Рис. 2. Изменение температуры поверхности широкой грани сляба при различных скоростях разливки Из данных, представленных на рисунке 1, видно, что слябы плавок А и В, отлитые со скоростью 0,5 м/мин, на расстоянии 2,5...4 м ниже кристаллизатора имели меньшую (в среднем на 20...25 °С) температуру поверхности, чем слябы плавок С и d, отлитые со скоростью 0,6 м/мин. Причиной этого, очевидно, являлся завышенный расход воды в зонах 3...5 при скорости вытягивания сляба 0,5 м/мин. По оси и краю широкой грани слябов наблюдалась существенная (до 60...70 °С) разница температур для обеих скоростей вытягивания. Температура поверхности по оси и по краю слябов в ЗВО снижалась вплоть до отметки, находящейся на расстоянии примерно 7,6 м ниже кристаллизатора, и соответствовала концу участка принудительного охлаждения сляба. После этого происходил разогрев поверхности сляба по его оси на 15-20 °С и краевой зоны на 5-10 °С соответственно. Из приведенных данных следует, что тепловое состояние МНЛЗ оказывает определенное влияние на температуру поверхности отливаемого сляба. Так, температура поверхности по оси широкой грани слябов, отлитых во второй половине серии на разогретой машине, в среднем на 20...25 °С выше по сравнению со слябами, отлитыми в начале серии на холодной МНЛЗ. Температура поверхности краевой части аналогично отлитых слябов различается еще сильнее - на величину до 40...60 °С. Для разливки стали в слябы шириной 2465...2520 мм применяли ГШОС с содержанием углерода, фтора и щелочей в пределах: С - 6,0…8,0 %,f- 6,0…9,0 %,na2О - 3,0…4,0 % и основностью равной 1,0...1,1. В процессе разливки ГШОС достаточно быстро расплавлялась с образованием слоя жидкого шлака толщиной до 10 мм. Поверхность смеси в кристаллизаторе постоянно поддерживали темной за счет своевременного ввода свежей порции ГШОС. Содержание оксидов алюминия в шлаках кристаллизатора находилось в пределах 7,7... 10,4 %, что не ухудшило их плавкостные и вязкостные характеристики. Всего при отработке технологии было разлито 443 плавки и получено слябов общей массой около 155000 т. При этом осуществлялся контроль основных технологических параметров разливки металла и качества поверхности слябов. Оценка качества слябов по дефектам поверхности производилась после охлаждения. На поверхности слябов отмечены отдельные поверхностные дефекты. Дефект "шлаковые включения" (размером до 10 мм) отмечен на слябах, отлитых после замен погружных стаканов, на расстоянии до 1000 мм от пояса. Отсортировка слябов по этому дефекту в начальный период на отдельных плавках достигала 16 %. Внедрение таких мероприятий, как замена погружных стаканов на скорости разливки 0,2-0,3 м/мин, выделение поясного участка при замене погружного стакана 2,4 м (1,2 м до пояса и 1,2 м после пояса), применение корундографитовых погружных стаканов позволило снизить отсортировку слябов по дефекту "шлаковые включения" до 0,46 %. Отсортировка по дефекту "продольная трещина" на слябах, отлитых в первых сериях, составляла 3,12 %. После ограничения числа плавок, отливаемых в одной серии (не более 35 плавок), стабилизации скорости разливки (изменение скорости разливки за плавку не более 1 раза) и уменьшения содержания серы в готовом металле (при содержание серы более 0,020 % отсортировка слябов возрастала в 3 раза) отсортировка слябов по дефекту "продольная трещина" снизилась до 0,02 %. Снижение содержания серы в готовом металле позволило улучшить качество макроструктуры слитка и уменьшить отсортировку слябов по дефекту "осевая несплошность" (при содержании серы более 0,020 % отсортировка составляла 0,2 и 0,03 % при содержание серы в готовой стали менее 0,015 %). По результатам отработки технологии разливки и переработки слябов шириной 2465-2520 мм из низколегированных сталей были опробованы различные режимы охлаждения сляба в ЗВО, что позволило получать качественные непрерывнолитые слябы. Проведенная работа позволила выявить причины возникновения дефектов на непрерывнолитых слябах и определить оптимальные параметры разливки. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Получение качественных непрерывнолитых слябов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Снижены дефекты "шлаковые включения" с 16 до 0,46 %, "продольная трещина" - с 3,12 до 0,92 %, "осевая несплошность" - с 0,2 до 0,03 % |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 27.07.2006 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)