ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 83-242-03 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Производство высокозакисного низкоосновного (промывочного) агломерата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Получение промывочного агломерата с высокими прочностными свойствами |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Металлургия |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Описание Результат выполнения конструкторской и технологической разработки. В период эксплуатации доменной печи периодически происходит накапливание в горне коксовой мелочи, которая ухудшает условия дренажа продуктов плавки. Поэтому для форсирования работы печи существует технологический приём - «промывка» горна. Данная технология предусматривает проплавку трудновосстановимых материалов, которые в большей части восстанавливаются в горне доменной печи по реакции прямого восстановления с участием углерода кокса. До пуска в эксплуатацию кислородно-конвертерного цеха (ККЦ) для этой цели использовался сварочный шлак, образующийся при нагреве слитков в нагревательных колодцах, в количестве до 70 тыс. т в год. Снижение производства мартеновской стали привело к уменьшению выхода сварочного шлака (до 17 тыс. т в год). В связи с этим встал вопрос замены сварочного шлака другими материалами, в частности, «промывочным» агломератом - агломератом с высоким содержанием монооксида железа и высокой прочностью. Возникла необходимость разработать технологию производства «промывочного» агломерата. С этой целью была проведена большая серия лабораторных спеканий. В таблице представлены результаты части из них. Разработчиками технологии была предложена шихта, железорудная часть которой состояла из 60 % концентрата ССГПО, 20 % аглоруды и 20 % окалины. После нескольких спеканий, когда аглоспёк получить не удалось, было принято решение концентрат из шихты вывести. Из таблицы видно, что спекания аглошихт без концентрата принципиально возможны, однако на низком уровне остаются содержание монооксида железа в агломерате (задание до 40 %) и производительность установки. Отрицательным фактором явилось и высокое содержание серы в агломерате (0,63-0,90 %). Замена части аглоруды концентратом к существенным изменениям показателей аглопроцесса и качества агломерата не привели. Содержание монооксида железа в агломерате в значительной мере зависит от расхода кокса на агломерацию. Причём, если на низкоосновном агломерате (основность 0,92 единицы) для повышения содержанияfeoна 1 % требуется увеличить расход кокса на 1,6 кг/т агломерата, то на высокоосновном (основность 1,40 единиц) - до 4 кг/т. В серии опытов № 3169-3183 доля кокса в аглошихте составила 2,50-3,65 % (при обычной агломерации 4,30 %). Необходимость низкого содержания топлива в шихте объясняется высокой концентрацией в ней серы, что не позволяет вводить дополнительное тепло в аглопроцесс. Учитывая указанные недостатки, была предпринята попытка агломерации текущей (на тот момент) рудной смеси аглофабрик без известняка, но с повышенным расходом кокса (опыт № 3186). Получено максимальное содержание монооксида железа в агломерате (37,4 %). На основании лабораторных спеканий было принято решение провести опытно-промышленное испытание по производству промывочного агломерата на аглофабрике № 3, при этом увеличение расхода кокса на агломерацию производилось поэтапно. Процесс спекания агломерата вели с «недопёком», то есть аглоспёк с агломашин сходил со слоем (10-15 мм) недопечённой шихты, которая исполняла роль «постели» и позволила избежать припекания агломерата к паллетам. В течение эксперимента расход кокса увеличили с 44 до 96 кг/т агломерата. Произведено 1400 т агломерата с содержанием монооксида железа от 25,0 до 42,5 %. Одной из особенностей спекания данного агломерата является стабилизация режима возврата по основности. Для этого, при переходе на спекание шихты с пониженной основностью, часть агломерата (в течение 1,5 ч) было сброшено в аглояму. По результатам промышленных опытов видно, что производительность агломашин (от начала до конца эксперимента) изменилась с 93,52 до 40,20 т/лЧч, а содержание серы в агломерате возросло с 0,030 до 0,224 %. В период максимальной подачи кокса в аглошихту (96 кг/т агломерата) ход процесса на агломашинах был трудноуправляемым, а неполное сгорание топлива на агломашинах приводило к «свариванию» агломерата в хопперах. Таблица Лабораторные спекания аглошихт

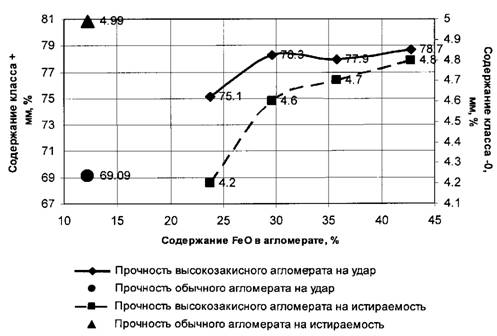

НД - нет данных. Более стабильно процесс протекал при расходе кокса 88 кг/т агломерата: производительность агломашин составила 47,0 т/лЧч; содержание серы в агломерате -0,078 %; прочность агломерата по ГОСТ 15137-77 на удар составила 77,9 %, а на истирание - 4,7 % (см. рисунок).

Зависимость прочности агломерата от содержания в немfeo Проведенная работа показала, что на аглофабриках возможно производство промывочного агломерата с высокими прочностными свойствами. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Возможность стабилизации режима возврата по основности при спекании агломерата |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Опробовано в условиях опытной эксплуатации |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Произведено 1400 т с высоким содержанием FeO |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 09.08.2006 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)