ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 83-222-03 |

||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Оценка систем технологических смазок станов горячей прокатки |

||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Уменьшение износа валков за счет улучшения однородности смазочно-охлаждающей жидкости |

||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Прокатное производство |

||||||||||||||||||||||||||||||||||||||||||||

|

Описание Результат выполнения НИР. Для оценки технических систем (ТС) и способов их функционирования прежде всего требуется систематизированное представление информации. Информационное пространство должно быть организовано в виде иерархической системы, значительно облегчающей поиск. При разработке новых и совершенствовании существующих ТС необходимо с максимальной эффективностью обрабатывать и извлекать данные из информационного фонда для технической реализации или для выбора прототипов. В предлагаемом методе оценки ТС, на основании накопленного опыта и с учетом ограничений, сначала описывают ориентировочные контуры предполагаемой системы, способа ее эксплуатации и применяемых веществ. Затем, аналогично морфологическому методу, выбирают каскады аналогов на вещества, способы и устройства из информационного фонда, производят анализ работоспособности и технико-экономическое обоснование (ТЭО). Анализ работоспособности включает функциональный анализ, анализ ресурсов и анализ устойчивости ТС. Функциональный анализ включает в себя формулирование главной функции ТС, выявление функций составляющих ее элементов, разделение функций на главную, основную, вспомогательную, ненужные и распределение (ранжирование) функций по значимости. Затем изменяется структура ТС с исключением функций низших рангов (ненужных и вспомогательных), с условием, чтобы главная функция ТС сохранялась. Анализ ресурсов необходим для повышения качества функционирования ТС. Он заключается в выявлении нормальных, недостаточных и избыточных ресурсов. Затем задача конкретизируется в направлении анализа избыточных ресурсов, а также выявления дополнительных ресурсов для перевода параметров с недостаточными ресурсами в параметры с нормальными ресурсами. Источники дополнительных ресурсов: зона рабочего процесса, другие подсистемы ТС, материалы, соседние ТС и окружающая среда. Главную трудность представляет решение задачи по переводу параметров с недостаточными ресурсами в параметры с нормальными ресурсами за счет мобилизации избыточных и дополнительных ресурсов. Необходимые инструменты для решения задачи - резервы избыточных и дополнительных ресурсов. Метод анализа ресурсов был реализован при оценке эффективности системы приготовления смазочно-охлаждающей жидкости (СОЖ) для десятиклетьевого сортового стана 300 горячей прокатки. В процессе прокатки металла на стане 300 технологическая смазка (минеральное масло с жировыми добавками) впрыскивалась в охлаждающую воду, после чего полученная СОЖ поступала на охлаждение и смазку калибров валков. При освоении системы приготовления СОЖ возникла проблема: применение смазки практически не давало эффекта. Была поставлена задача - повысить эффективность смазки, не меняя ее состава и не внося существенных изменений в конструкцию системы приготовления СОЖ. Исследования показали, что при данном разбросе концентрации масла в воде по клетям стана (см. таблицу, опыт 1) ТС практически не выполняла свою главную функцию - снижение износа валков. Таблица Значения концентрации масла в воде по клетям стана для различных опытов, % по объему

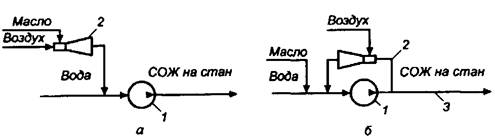

Для повышения эффективности перемешивания было принято решение соединить масляный трубопровод с входом водяного насоса, благодаря чему перепад давления в масляном и водяном трубопроводах существенно увеличился, что улучшило качество смеси, а также добавилась новая ступень перемешивания посредством водяного насоса. Предложенный вариант повысил эффективность смазки, но этого оказалось недостаточно (см. таблицу, опыт 2). С уменьшением размера возрастает жесткость капли масла, после чего для ее дальнейшего дробления требуется значительная энергия. Возникла потребность найти дополнительную энергию для получения стабильной водомасляной смеси. После поиска дополнительных ресурсов был выбран ресурс из соседних ТС - сжатый воздух, давление которого в централизованной цеховой магистрали составляет 0,4-0,6 МПа. В результате был разработан новый способ приготовления технологической смазки (ТСМ), который заключался в диспергировании масла в поток сжатого воздуха, проходящего через инжектор, и подаче полученного аэрозоля в поток воды, поступающий в насос подачи СОЖ. При прохождении водомасляного аэрозоля через насос пузырьки воздуха захлопываются в результате физического эффекта кавитации. Система, реализующая новый способ, изображена на рисунке, а (1 - насос, 2 - инжектор). Результаты, полученные после применения данной системы, представлены в таблице (опыт 3).

а) - по а.с. № 1579594; б) - по а.с. № 1801566 После реализации нового способа и решения проблемы было проверено, использованы ли те ресурсы, которые имелись в исследуемой ТС. При рассмотрении энергопотоков обратили внимание на то, что поток воды на несколько порядков превышает по своей мощности поток масла. Была сделана попытка использовать энергию потока воды для приготовления СОЖ. Соединив вход и выход эжектора соответственно с выходом и входом водяного насоса, можно "засасывать" воздух из атмосферы. В результате появилось новое техническое решение в виде системы для приготовления СОЖ, содержащей насос подачи СОЖ, газожидкостный эжектор и трубопроводы подачи СОЖ и масла. Система работает следующим образом (см. рисунок, б). По трубопроводу вода поступает к насосу 1. В воду впрыскивается масло, после чего водомасляная смесь захватывается насосом. Затем СОЖ поступает на стан по трубопроводу 3. Часть смеси идет обратно в эжектор, "засасывая" воздух через вход 2, а затем возвращается к насосу. Применение данной системы также обеспечило достижение положительного эффекта в части получения однородной СОЖ. Неустойчивая ТС неработоспособна. Устойчивость нарушается, если применение ТСМ приводит к выходу из строя смазочного оборудования, нестабильному процессу прокатки и неравномерному износу валков. Для устойчивой работы был подобран достаточно эффективный и удобный в эксплуатации состав ТСМ, надежное оборудование и устойчивая технология применения этого состава. Связи между элементами технологической смазки обеспечили их четкое взаимодействие и выполнение заданных функций даже при возмущающих воздействиях со стороны внешней среды. В процессе эксплуатации системы технологической смазки (СТС) стана 2500 горячей прокатки было установлено, что надежность ее работы зависит от надежности работы клапанов подачи и отключения смазки. Клапаны установлены на клетях, работают в условиях воздействия высокой температуры и часто выходят из строя. В случае, когда клапан остается открытым, смазка продолжает подаваться на валки, что приводит к их замасливанию, пробуксовке полосы в момент ее захвата валками и последующему застреванию в чистовой группе клетей. Кроме того, возникает опасность пробуксовки и остановки опорного валка при вращающемся рабочем валке, что может привести к их поломке. Возникла проблема повышения надежности СТС без замены клапанов, так как заменить их было нечем. Для повышения надежности СТС была предусмотрена автоматическая система отключения смазки при выходе из строя отключающих клапанов с последующим включением резервных клапанов и восстановлением работы системы. После анализа работоспособности ТС необходимо выполнить ТЭО, которое можно сделать в программеexcelв форме электронных таблиц. Подставляя в таблицы различные составы смазок, показатели способов прокатки и параметры устройств, получим в результате значение экономического эффекта для выбранной совокупности вариантов. При получении неудовлетворительных экономических показателей осуществляется выбор другого прототипа и повторный анализ работоспособности. Предложенный метод технико-экономической оценки может быть использован при анализе ТС и в других областях техники. |

||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Оценка технических систем посредством осуществления комплексного анализа их работоспособности и технико-экономического обоснования |

||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Увеличился срок службы прокатных валков на 25 % |

||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 09.08.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)