ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 27-008-03 |

|

Наименование проекта Устройство типа "Рука" для передачи изделий. |

|

Назначение Снижение энергозатрат на процесс передачи изделий и расширение технологических возможностей устройства. |

|

Рекомендуемая область применения Для выполнения вспомогательных операций по захвату изделия, его перемещению из одной позиции в другую, освобождению и передаче при обслуживании машин и устройств различного целевого назначения. |

|

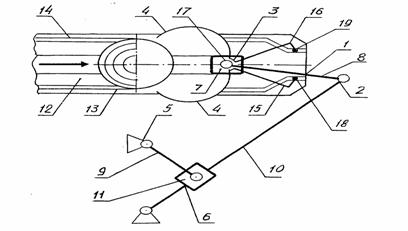

Описание Данная разработка является результатом выполнения конструкторской работы. В Калининградском Государственном Техническом Университете разработано устройство типа «рука» для передачи изделий, на которое был получен патент РФ № 2191108. Сущность предлагаемой разработки заключается в следующем. Устройство содержит комбинированный механизм, выполненный в виде передаточного механизма с выходным звеном, исполнительного механизма с ведущими и выходными звеньями, последние из которых снабжены губками для захвата изделий, и привода. Выходное звено передаточного механизма выполнено в виде ползуна, подвижно сопряжённого с выходными звеньями исполнительного механизма. Передаточный механизм выполнен в виде многозвенного механизма, построенного на базе механизма с качающейся кулисой. Губки для захвата изделий жёстко соединены с выходными звеньями исполнительного механизма, при этом упомянутое соединение выполнено разъёмным. Ведущие звенья исполнительного механизма выполнены в виде неподвижного копира, снабжённого фигурными пазами. На свободных концах выходных звеньев смонтированы ролики для взаимодействия с упомянутыми пазами. Предлагаемое изобретение относится к комбинированным механизмам со сложным движением выходных звеньев, которые применяются для выполнения вспомогательных операций при обслуживании машин и устройств различного целевого назначения. Такие манипуляционные механизмы, имитируя определённые движения рук человека, обеспечивают захват изделия (объекта манипулирования), его перемещение из одной позиции в другую, освобождение и передачу изделия. Известно, например, манипуляционное устройство, обеспечивающее захват изделия, его перемещение по дуге окружности и освобождение, содержащее исполнительный механизм с губками для захвата изделий, механизм поворота и гидропривод (Крайнев А.Ф. Словарь-справочник по механизмам - М.: Машиностроение, 1987.С. 9 и 10, рис. а). Основным недостатком данного устройства является усложнённость привода и малая частота повторения рабочих циклов, т.е. невысокая производительность. Известно также устройство типа «рука» для передачи изделий, выполненное в виде комбинированного механизма, содержащего исполнительный механизм с губками для захвата изделий, передаточный механизм и привод (Патент РФ № 2164860) Основными его недостатками являются завышенные энергозатраты на процесс передачи изделий и неспособность прямолинейного перемещения последних из позиции «схвата» в позицию выдачи. Завышение энергозатрат связано с тем, что ведущие звенья (кулачки) исполнительного механизма не занимают фиксированного положения, а совершают движение вместе с выходными звеньями, как при рабочем, так и при холостом ходах. Кроме того, известное устройство обеспечивает перемещение изделий по дугообразной траектории. Это не удовлетворяет условию передачи изделий по минимальному пути между позициями «схвата» и выдачи. Передача изделий по прямолинейной траектории во многих случаях оказывается предпочтительной и под углом зрения обеспечения технологических требований. Задачей настоящего изобретения является снижение энергозатрат на процесс передачи изделий и расширение технологических возможностей устройства. Решение поставленной задачи достигается тем, что в устройстве типа «рука» для передачи изделий выходное звено передаточного механизма выполнено в виде ползуна, подвижно сопряжённого с выходными звеньями исполнительного механизма. Передаточный механизм выполнен в виде многозвенного механизма, построенного на базе механизма с качающейся кулисой, при этом многозвенный механизм удовлетворяет условию: w= 3Чn-2p5-p4= 3Ч5-2Ч7 = 1, (1) гдеw- число степеней свободы выходного звена передаточного механизма,w=1; n- число подвижных звеньев,n=5; p5- число низших кинематических пар,p5=7; p4- число высших кинематических пар,p4=0. Комбинированный механизм удовлетворяет условию: w= 3Чn-2p5-p4-3Ч6-2Ч8-1 = 1, (2) гдеw- число степеней свободы каждого из выходных звеньев исполнительного механизма относительного выходного звена передаточного механизма,w=1; n- число подвижных звеньев,n=6; p5- число низших кинематических пар,p5=8; p4- число высших кинематических пар,p4=1. Губки для захвата изделий, жёстко соединены с выходными звеньями исполнительного механизма, при этом упомянутое соединение выполнено разъёмным. Ведущие звенья исполнительного механизма выполнены в виде неподвижного копира, снабжённого фигурными пазами, а на свободных концах выходных звеньев смонтированы ролики для взаимодействия с упомянутыми пазами. Передаточный механизм содержит дополнительное звено, выполненное в виде шатуна, для кинематической связи кулисы с выходным звеном. Ведущее звено базового механизма выполнено в виде кривошипа, подвижно сопряжённого с кулисой. Угол качания кулисы базового механизма определён из выражения: = 2arsin, (3) где - угол качания кулисы: угол между крайним положениями кулисы; - характерный параметр механизма: относительная длина кривошипа, =r/d; r- длина кривошипа; d- расстояние между центрами вращения кривошипа и качания кулисы. Заявляемое устройство отличается от прототипа сочетанием конструктивных элементов и наличием связи между элементами, которые обеспечивают уменьшение энергозатрат на процесс передачи изделий и расширяют технологические возможности устройства. В отличие от прототипа в предлагаемом устройстве ведущие кулачки не совершают возвратно-поворотного движения вместе с выходным звеном передаточного механизма, они не совершают и вращательного движения, поскольку занимают фиксированное положение. Кроме того, в предлагаемом устройстве в отличие от прототипа нет системы гибкой связи между передаточным и исполнительным механизмами. Этим определяются существенные преимущества предлагаемого устройства. Выполнение выходного звена передаточного механизма в виде ползуна, подвижно сопряжённого с выходными звеньями исполнительного механизма, обеспечивает условия для перемещения выходных звеньев с губками для захвата изделий по прямолинейным траекториям. При необходимости, изменяя профиль паза для движения ползуна и соответственно конфигурацию ползуна, можно обеспечить перемещение последнего по криволинейной траектории. Это расширяет технологические возможности устройства, поскольку движение губок по прямолинейной траектории при переносе изделий во многих случаях оказывается предпочтительным, однако не исключается движение губок и по дугам постоянного радиуса. Формула (1) определяет правильность построения кинематической цепи многозвенного передаточного механизма, состоящего из 5 подвижных звеньев и 7 кинематических пар, построенного на базе кривошипно-кулисного механизма с качающейся кулисой. Механизм с качающейся кулисой может обеспечивать, в зависимости от параметра , размах кулисы на угол, близкий к 180 о, что при соответствующей длине кулисы определяет увеличенный ход выходного звена передаточного механизма и выходных звеньев с губками для захвата изделий. Этим открывается возможность для использования устройства при различных значениях длин между позициями «схвата» изделия и его выдачи. Формула (2) определяет правильность построения кинематической цепи комбинированного механизма, состоящего из многозвенного передаточного механизма и исполнительного механизма с ведущим звеном в виде неподвижного копира. Исполнительный механизм представлен в обращённом движении: при неподвижном копире, принимая выходное звено (ползун) передаточного механизма в качестве ведущего, получаемw= 3Чn-2p5-p4= 3Ч2-2Ч2-1=1 , гдеw- число степеней свободы выходного звена исполнительного механизма относительно движущегося ползуна. Если принять в качестве ведущего звена копир, то получим тот же численный результат, в котором значениеw1- число степеней свободы выходного звена исполнительного механизма относительного выходного звена (ползуна), занимающего фиксированное положение. Жёсткое соединение губок с выходными звеньями исполнительного механизма определяется тем, что губки должны имитировать движение выходных звеньев. Выполнение упомянутого соединения разъёмным вызвано тем, что такое соединение обеспечивает возможность быстрой смены губок при переналадке устройства на передачу изделий другой формы. Выполнением в неподвижном копире фигурных пазов обеспечивается возможность для геометрического замыкания высших кинематических пар и исключается необходимость использования пружин или груза, увеличивающих неравномерность движения звеньев устройства. Применение роликов на выходных звеньях исполнительного механизма уменьшает износ рабочих профилей фигурных пазов копира и таким образом способствует точности функционирования губок устройства. Дополнительное звено в виде шатуна в составе передаточного механизма обеспечивает преобразование возвратно-поворотного движения кулисы базового механизма в возвратно-поступательное движение выходного звена (ползуна), шарнирно связанного с выходными звеньями исполнительного механизма. Такое преобразование движений лежит в основе расширения технологических возможностей устройства, достигаемого при прямолинейном движении выходных звеньев, несущих губки для захвата изделий. Выполнение ведущего звена в виде кривошипа является предпочтительным в сравнении с возможным применением, например, ведущего кулачка. Подвижное сопряжение кривошипа с ведомой кулисой при значительном силовом нагружении можно выполнить посредством ползуна (путём использования низших кинематических пар), при малых силовых нагрузках упомянутое сопряжение можно обеспечить, применяя ролик или шип (посредством высшей кинематической пары). Однако при использовании ведущих кулачков возможность варьирования характером кинематических пар исключается, что ограничивает их применение при передаче значительных силовых нагрузок. Формула (3) даёт возможность, не прибегая к графическому построению, по величине относительной длины кривошипа определить полный угол размаха кулисы, с учётом которого, зная расстояние между позициями «схвата» и выдачи изделия, определить необходимую длину кулисы базового механизма. На чертеже (рис. 1) представлено устройство типа «рука» для передачи изделий, кинематическая схема

Рис. 1 Кинематическая схема устройства типа «Рука». Устройство содержит комбинированный механизм 1, выполненный в виде многозвенного передаточного механизма 2, исполнительного механизма 3 с губками 4 для захвата изделий и привода 5. Механизм 2 включает базовый механизм 6, выходное звено (ползун) 7 и дополнительное звено (шатун) 8. Базовый механизм 6 содержит кривошип 9, кулису 10 и промежуточное звено (ползун) 11 для кинематической связи кривошипа с кулисой. Кулиса 10 шарнирно соединена с шатуном 8, свободный конец последнего шарнирно соединён с ползуном 7. Исполнительный механизм 3 выполнен в виде неподвижного копира 12 с фигурными пазами 13 и 14 и выходных звеньев 15 и 16 с жёстко закреплёнными на них губками 4 для захвата изделий. Звенья 15 и 16 шарнирно связаны с выходным звеном 7 передаточного механизма посредством пальца 17, жёстко закреплённого на упомянутом выходном звене. На свободных концах звеньев 15 и 16 смонтированы ролики 18 и 19 для взаимодействия с фигурными пазами 13 и 14 копира 12, который жёстко закреплён на неподвижном основании. Форма губок 4 соответствует форме передаваемых изделий. При захвате и переносе изделия обеспечивается сопряжение губок с изделием по большей части периметра последнего. Выполнены необходимые проектные работы на уровне технорабочего проекта, подтверждающие работоспособность. Производительность устройства в зависимости от массы передаваемых изделий и закона движения выходных звеньев исполнительного механизма достигает 40 циклов/мин. Проведена апробация предложенного решения: данная разработка докладывалась на международной научной конференции, посвящённой 90-летию рыбохозяйственной науки (13-15 октября 2003г., Калининград, КГТУ). Данное изобретение признано экспертным отделом ФИПС достаточно перспективным. Его предполагается включить в базу данных перспективных российских разработок с целью содействия по продвижению как на отечественный, так и на мировой рынок (письмо ФИПС № 41-824-12 от 12.07.2001 г.). Высокая производительность, исключение живого труда на вспомогательных операциях передачи изделий от машины к машине (из позиции в позицию), эффективность его использования в агрессивных средах, при загазованности воздуха, малокомфортных энергетических полях дадут несомненный экономический эффект. |

|

Преимущества перед известными аналогами Исключаются возвратно-поворотное и вращательное движения ведущих кулачков. Нет системы гибкой связи между передаточным и исполнительным механизмами. |

|

Стадия освоения По данному патенту разработан курсовой проект на уровне технорабочего проекта, проведены расчеты на работоспособность. Экспертный отдел ФИПС признал изобретение достаточно перспективным (письмо № 41-824-12 от 12.07.2001 г.) |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов. Производительность устройства достигает 40 изделий /мин. |

|

Технико-экономический эффект Повышение производительности устройства в 2 раза. Исключение живого труда на операциях передачи изделий из позиции в позицию. Эффективность использования устройства в неблагоприятных условиях работы. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 01.10.2003 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)