ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 44-030-03 |

|||

|

Наименование проекта Мобильная технология изготовления газобетонных изделий в герметизированных автоклавных пакетах термоформ |

|||

|

Назначение Производство газобетонных изделий автоклавного твердения в отдаленных труднодоступных районах с использованием местного минерального сырья и промышленных отходов. |

|||

|

Рекомендуемая область применения Индустриальное производство строительных изделий. |

|||

|

Описание

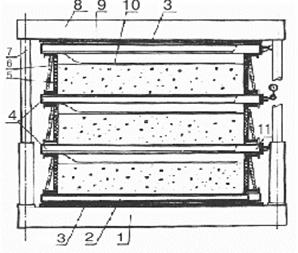

Результат выполнения научно-исследовательской работы. Изготовление высококачественных строительных изделий из газобетона автоклавного твердения осуществляется в герметизированных пакетах электроформ (ГПЭФ). ГПЭФ представляет собой формообразующую и термонагревательную установку (см.схему), которая состоит из гидравлической системы сжатия (верхней и нижней силовых рам, гидроцилиндров), разделительных поддонов, выполняющих одновременно роль пластинчатых электродов, съемной бортовой оснастки и жестких бортовых коробов. В стыках между поддонами и бортовыми коробами уложены уплотнительные, термостойкие, токонепроводящие прокладки (например, асбесторезиновые), которые после сжатия всего пакета превращают формовочные отсеки в герметичные полости. После заливки газобетонной смеси в формовочные отсеки через специальные патрубки, после окончания ее вспучивания (появления смеси в патрубках и их герметизации путем завинчивания на них крышек с уплотнительной прокладкой) поддоны-электроды подключаются к источнику переменного электрического тока. Начинается термообработка бетона по способу прямого электропрогрева: электрический ток промышленной частоты пропускается непосредственно через бетонную смесь, и электрическая энергия преобразуется в тепловую по закону Джоуля-Ленца. При этом происходит одновременный внутренний разогрев всего объема изделия с наименьшими температурными перепадами по сечению. Благодаря герметичности формовочных отсеков возможен разогрев бетона до температур свыше 100єС с переходом части воды затворения бетонной смеси в пар и созданием внутри герметичного отсека высокотемпературной парогазовой среды. Из-за отсутствия сообщения с атмосферой поровая структура газобетона насыщается водяным паром, и разогрев бетона становится возможным до требуемых температур и давления пара, величина которых лимитируется только конструктивными возможностями пакетной установки. Для электровспучивания газобетонной смеси, затворенной холодной водой, в ГПЭФе используются промежуточные плавающие электроды, которые представляют собой гибкие листы из тонколистовой стали, шарнирно прикрепленные к верхнему поддону-электроду и укладывающиеся на поверхность газобетонной смеси сразу же после ее заливки в формовочный отсек.

Конструктивная схема ГПЭФ

1 - нижняя силовая рама; 7 - сжимающее устройство; 2 - нижний поддон 8 - верхняя силовая рама; 3 - диэлектрическая прокладка; 9 - верхний поддон-электрод; 4 - средние поддоны-электроды; 10 - промежуточный плавающий электрод; 5 - съемная бортовая оснастка; 11 - заливочный патрубок. 6 - бортовой короб;

К основным отличительным признакам и преимуществам технологии относятся: - высокая мобильность и эффективность при освоении отдаленных и труднодоступных районов благодаря возможности транспортирования основного технологического оборудования автотранспортом и размещения на небольших производственных площадях в передвижных сборно-разборных помещениях; - исключение из технологической линии традиционных автоклавов и других сопутствующих тепловых агрегатов, использование для технологических нужд электрической энергии вместо водяного пара высокого давления; - совмещение в одном оборудовании двух основных технологических операций: формование и тепловлажностная обработка изделий по автоклавным режимам; - ускоренный разогрев бетона со скоростью 120-140єС/ч (что невозможно при других способах) или проведение «пиковых» (без изотермической выдержки) и ступенчатых (с выдержкой на отдельных температурных уровнях) режимов термообработки бетона благодаря термообработке изделий в состоянии всестороннего жесткого обжатия бетона плоскостями формовочного отсека; - получение изделий с улучшенными свойствами: переменная плотность с всесторонне уплотненными поверхностными слоями, повышенная прочность за счет образования мелкоячеистой структуры бетона вследствие равномерного разогрева всего объема изделия и исключения внешнего массопереноса; - исключение потерь газобетонной смеси на образование «горбушки» благодаря формообразованию изделий в замкнутых отсеках до полного заполнения вспучившейся газомассой; - сокращение энергозатрат за счет использования более эффективного механизма превращения электрической энергии в тепловую непосредственно в бетонной массе. |

|||

|

Преимущества перед известными аналогами Получение изделий с улучшенными свойствами, сокращение энергозатрат, исключение из технологической линии традиционных автоклавов и других тепловых агрегатов, небольшие производственные площади для размещения. |

|||

|

Стадия освоения Опытно-промышленные испытания |

|||

|

Результаты испытаний Технология позволяет проводить автоклавную обработку ячеисто-бетонных изделий без автоклавов. |

|||

|

Технико-экономический эффект Организация производства изделий автоклавного твердения без автоклавов, повышение прочности бетона на 25-30% за счет образования мелкоячеистой структуры, сокращение энергозатрат. |

|||

|

Возможность передачи за рубеж Возможна передача за рубеж |

|||

|

Дата поступления материала 02.10.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)