ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 30-057-03 |

|||||||||||||||||||||||||||||||||||||

|

Наименование проекта Электродная система для проведения вольтамперометрического анализа и способ электрохимической обработки ее электродов |

|||||||||||||||||||||||||||||||||||||

|

Назначение Цель - увеличение рабочей поверхности каждого из электродов системы и за счет этого повышение её чувствительности. |

|||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Может быть использовано в качестве датчика в составе полярографической аппаратуры при анализе веществ в пищевой, химической и других отраслях промышленности, в медицине при контроле объектов окружающей среды. |

|||||||||||||||||||||||||||||||||||||

|

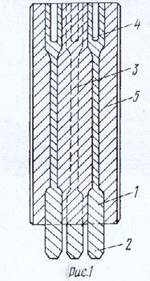

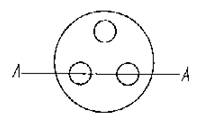

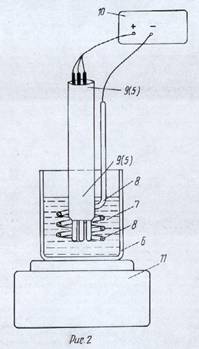

Описание Результат выполнения научно-исследовательской работы. Изобретение относится к аппаратуре для электрохимического анализа веществ и может быть использовано в качестве датчика в составе поля-рографической аппаратуры при анализе веществ в пищевой, химической и других отраслях промышленности, в медицине, при контроле объектов окружающей среды. Задачей предлагаемого технического решения является увеличение рабочей поверхности каждого из электродов системы и за счет этого повышение ее чувствительности. Поставленная задача решается за счет того, что в электродной системе, включающей индикаторный электрод вспомогательный электрод и электрод сравнения, которые выполнены в виде идентичных стеклоуглеродных или углеситалловых стержней, размещенных в едином цилиндрическом корпусе из инертного материала, и образующие с одной стороны корпуса рабочий торец, а с другой стороны корпуса имеющие выводы для подсоединения к измерительно-задающему устройству, предлагается стержни всех трех электродов выполнить с выступающими частями из рабочего торца корпуса. При этом, выступающие части стержней электродов предлагается выполнить выдвинутыми на 3-20 мм, а также предлагается выступающие части стержней электродов выполнить равновысокими. Выдвижение идентичных стержней электродов из рабочей торцевой поверхности позволяет значительно увеличить рабочую поверхность каждого из электродов. Экспериментально установлено, что выдвижение стержней электродов на 3 мм увеличивает рабочую поверхность каждого электрода в 9-10 раз, что позволяет увеличить реальную чувствительность электродной системы в 4-5 раз по сравнению с системой, имеющей плоскую рабочую поверхность. С выдвижением выступающих частей электродов на 20 мм реальная чувствительность системы увеличивается примерно в 25 раз, однако в таком случае требуется увеличение диаметра стержней по причине их хрупкости и, следовательно, увеличение диаметра самой электродной системы, что может быть приемлемо для некоторых применений. Выполнение выступающих частей стержней более длинными нецелесообразно, т.к. они не обладают необходимой механической прочностью и значительно увеличивают габариты электродной системы. Выступающие части всех трех электродов системы выполняются выдвинутыми на одинаковую длину. Специалистам известно, что чувствительность вольтамперометрических методов анализа возрастает с увеличением рабочей поверхности индикаторного электрода. При этом пропорционально должна увеличиваться и рабочая поверхность других электродов. В противном случае возникает вероятность поляризации электрода сравнения, что на практике приводит к искажению вольтамперограмм и нестабильности потенциалов пиков определяемых элементов. С увеличением размеров электродов возрастает не только общий ток ячейки, увеличивается и ток, текущий через вспомогательный электрод, который примерно равен току ячейки, но противоположен по знаку. Этим током компенсируется ток, который, в случае отсутствия вспомогательного электрода, шел бы через электрод сравнения и поляризовал его. По причине интенсивного воздействия тока на вспомогательный электрод его стержень выполняется одинаковым со стержнем электрода сравнения. Таким образом, выполнение всех трех электродов системы выдвинутыми на одинаковую длину позволяет сохранить их идентичность и, следовательно, взаимозаменяемость, что дает возможность периодически менять их функции (индикаторный, вспомогательный и сравнения) для увеличения срока службы всей электродной системы. Однако с увеличением рабочей поверхности индикаторного электрода резко увеличивается остаточный ток, который и ограничивает реальную чувствительность электрода. Оптимальное соотношение "полезный сигнал/остаточный ток" определяется качеством полировки рабочей поверхности индикаторного электрода и с увеличением этой поверхности требования к качеству полировки значительно возрастают. Следовательно, для достижения требуемых рабочих характеристик электродов рабочую поверхность стеклоуглеродных или углеситалловых стержней необходимо полировать. В прототипе для этой цели производят механические шлифовку и полировку всей поверхности рабочего торца. Но выполнять механическую полировку выдвинутых из торца частей стеклоуглеродных или углеситалловых стержней весьма затруднительно. Для их полировки необходимо использовать другие способы обработки. Задачей способа является разработка состава электролита и режимных параметров обработки для обеспечения высокого качества полирования рабочей поверхности стеклоуглеродных и углеситалловых электродов. Способ заключается в том, что при проведении электрохимической обработки электродов рассматриваемой электродной системы, включающей попеременную обработку каждого из электродов, предлагается в качестве обработки использовать электрохимическое полирование, которое проводят в электролите на основе водного раствора, содержащего едкое кали или едкий натр и ацетон при следующем соотношении компонентов, мас. %: едкое кали или едкий натр - 0,5 - 2,5; ацетон - 0,6 - 4,0; вода - остальное, при этом полированию подвергают выступающие из рабочего торца части стеклоуглеродных или углеситалловых стержней электродов системы. А также полирование проводят при напряжении при 6-40 В, плотности тока 0,03- 0,25 А/мм 2 и температуре электролита 30-70° С Известно, что стеклоуглерод почти полностью (более 99,99%) состоит из углерода и хорошо проводит электрический ток. Угпеситалл также содержит большое количество углерода (более 70%). Экспериментально установлено, что при электрохимическом полировании стеклоуглерода с наибольшим выходом по току анодное растворение углерода происходит в щелочном электролите. При этом значительное количество частиц растворенного углерода коагулирует и прилипает к поверхности изделия - анода, затрудняя его дальнейшую обработку. Наличие глицерина в составе электролита, как это имеет место в электролитах для полирования сурьмы или германия, не уменьшает адгезию частиц углерода и не способствует процессу полирования. При нагревании электролита адгезия коагулированных частиц углерода уменьшается, но поверхность изделия из углерода не полируется. Эквивалентным заменителем едкого кали является едкий натр. Эффективным оказалось добавление в 0,5 - 2,5%-ный водный раствор едкого кали или едкого натра некоторого количества ацетона (0,6 - 4,0%). При этом раствор нагревают до 30 - 70° С. Оптимальные концентрации компонентов полировального раствора и режимы полирования определяли экспериментально. При прочих одинаковых условиях напряжение постоянного тока при полировании меняли от 6,0 В до 45,0 В, время полирования 1-3 мин. Качество полировки оценивали по остаточному току в вольтамперометрических измерениях при напряжении поляризации -1,0 В и визуально, (см. табл.) В процессе полирования длина выступающих частей стержней электродов изменялась от 3 до 20 мм, диаметр стержней варьировался от 2,1 мм до 2,5 мм. Содержание щелочи и ацетона в растворе, плотность тока могут быть более указанных пределов, но улучшения качества электрохимического полирования при этом не наблюдается. Благодаря указанным условиям анодного растворения стекпоуглерода (углеситалла) при электрохимическом полировании удаляется поверхностный слой с повышенной концентрацией напряжений, инородных включений и скрытых дефектов, неблагоприятно влияющих на электрические и физико-химические свойства материала стержней электродов. Улучшение качества рабочей поверхности электродов происходит, прежде всего, в результате удаления острых неровностей, сглаживания каверн и микротрещин с образованием волнообразного рельефа. После электрохимической полировки поверхность стержней электродов становится как бы оплавленной или глазурированной. При этом видны все дефекты материала стержней электродов, но они уже не мешают измерениям. У электродов увеличивается чувствительность, уменьшается остаточный ток, улучшается воспроизводимость результатов вольтамперометрических измерений. Сущность изобретения поясняется прилагаемыми рисунками. На рис. 1 представлен разрез электродной системы по двум электродам. Электродная система содержит три стеклоуглеродных или углеситалловых стержня - электрода 1, каждый из которых имеет выступающую из торца часть 2, три электрических вывода 3 с контактными гнездами 4. Электродные стержни 1 с электрическими выводами 3 и контактными гнездами 4 запрессованы в корпус 5 из пресс-порошка фторопласта-4 с последующим спеканием последнего при заданных давлении и температуре. После полировки выступающих частей 2 стержней электродную систему помещают в электрохимическую ячейку с электролитом. Электроды 1 произвольно подключают к измерительно-задающему устройству, но обязательно в трехэлектродном режиме. Подключенную таким образом, например к полярографу, электродную систему несколько раз тренируют при катодно-анодной развертке потенциала в той его области, в которой планируют проведение измерений. Регистрацию вольтампе-рограмм проводят обычным образом. На рис. 2 изображена схема установки для полирования электродов системы в лабораторных условиях. В стакан 6 емкостью 100 мл наливают 60-70 мл подогретого до 40-50° С полировального раствора 7. В стакан 6 вводят катод 8, выполненный в виде спирали из нержавеющей проволоки диаметром 1,5-2,0 мм. В середину катода 8 помещают рабочий торец электродной системы 9, стекпоуглеродные (углеситалловые) стержни электродов которой подлежат полированию. Плюсовой провод источника 10 тока (анод) подключается к гнездам, которые утоплены в корпусе 5 системы 9, а минус - к катоду 8. Раствор 7 в стакане 6 перемешивают с помощью магнитной мешалки 11. Процесс полирования осуществляют в вытяжном шкафу. При длине полируемых стержней электродов 5-7 мм, оптимальным является напряжение на электродах 12 В при плотности тока 0,04 А/мм 2 на один полируемый стержень. Полировальный раствор содержит 1,5% едкого кали и 4,0% ацетона. Температура раствора - 40-50° С. Остальные примеры режимов полирования приведены в табл. Полирование идет и в тех случаях, когда катод выполнен в виде трубки или цилиндра, или пластины из нержавеющей стали. Если систему выполнить вибрирующей, электроды ее достаточно эффективно полируются в стоячем электролите. Таким образом, данным способом устанавливается принципиальная возможность электрохимического полирования стеклоуглеродных или углеситалловых стержней и разработаны условия, при которых осуществляется такое полирование. Применение электрохимического полирования увеличивает срок службы стержней электродов, используемых в вольтамперометрических методах анализа, поскольку позволяет многократно восстанавливать рабочую поверхность электродов, сохраняя неизменными их высокую чувствительность и малый остаточный ток. Таблица

*Едкое кали может быть заменено на едкий натр.

|

|||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Стержни всех трех электродов выполнены с равновысокими выступающими частями из рабочего торца корпуса, в качестве обработки используют электрохимическое полирование, которое проводят в электролите на основе водного раствора. |

|||||||||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

|||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Соответствуют данным, приведенным в табл. и в описании |

|||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект 25 т.р. в год. Технология полирования увеличивает срок службы стержней электродов, поскольку позволяет восстанавливать их поверхность, сохраняя высокую чувствительность. |

|||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

|||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 04.09.2003 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)