ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 84-013-03 |

||

|

Наименование проекта Усовершенствованное сушильное отделение комплекса |

||

|

Назначение Гарантированное получение высококлассных семян зерновых культур независимо от складывающихся погодных условий при снижении энергетических и денежных затрат. |

||

|

Рекомендуемая область применения Оборудование для послеуборочной обработки урожая продукции растениеводства. |

||

|

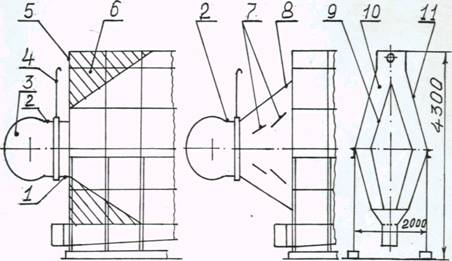

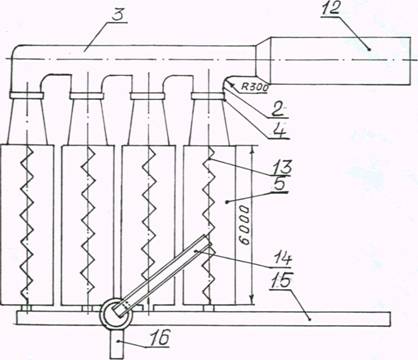

Описание Результат выполнения конструкторской разработки Внедренное новшество включает усовершенствованные ромбические сушилки и консольно закрепленный поворачивающийся ленточный транспортер. Переоборудование сушильного отделения проведено в условиях хозяйства. Целью предлагаемого новшества является гарантированное получение высококлассных семян зерновых культур независимо от складывающихся погодных условий при снижении энергетических и денежных затрат до 45 % и увеличении производительности. Ромбическая сушилка отличается простотой конструкции, безотказностью в работе, высокой эффективностью и рассчитана на 20 лет работы. Сушилка изготовлена по патенту № 2 067 270, патентообладателем которого является Ярославская Государственная Сельскохозяйственная Академия. До переоборудования теплоноситель от топочного агрегата ТАУ-0,75 подавался по коллектору 3 при открытой заслонке 4 во внутренний ромб сушилки 5 по патрубку 1 круглого сечения (рис.1). Результаты хозяйственных испытаний такой сушилки показали, что в зоне 6 теплоноситель проходил через слой зерна сушильной камеры с меньшей скоростью, что удлиняло процесс сушки, так как окончание процесса определялось влажностью высушенного зерна в зоне 6, в остальнойчасти сушильной камеры зерносохло быстрее. Более равномерная сушка зерна обеспечена установкой диффузора 8 (рис.2) взамен патрубка 1 круглого сечения. Подача теплоносителя по всей высоте внутреннего ромба 9 достигнута за счет установки в диффузоре направляющих пластин 7. пространство между ромбами является сушильной камерой 10, в которую загружается материал сушки. К каркасам внутреннего 9 и наружного 10 ромбов смонтировано пробивное оцинкованное железо. Оно долговечно и легко самоочищается при выгрузке высушенных семян. Открытая горизонтальная часть внутреннего ромба 9 и специально скошенная нижняя часть наружного 11 позволили сушить семенную массу в нижней части сушилки с такой же скоростью, как в остальном ее объеме. Измененная форма внутреннего 9 и наружного 11 ромбов позволила достичь примерно одинаковой высоты слоя зерна по сечению сушильной камеры. Кроме того, конструктивные параметры сушильной камеры 10 выбраны после исследования перемещения зоны сушки семян различных культур по всему объему сушилки, и они отличаются от ранее принятых. Так, например, расстояние между ромбами 9 и 11 в верхней части равняется 45, в средней - 40, а в нижней - 35 см. Такое переменное расстояние обеспечило одинаковую газовую проницаемость сушимого материала. Поэтому масса более равномерно сушится по объему. Увеличенная до 1,1 кв.м площадьcечения коллектора 3 позволила достичь болееэкономичного режима сушки. Такая же площадь сечения отверстия сделана и у задней задвижки 4. В этом случае средняя скорость движения теплоносителя по коллектору составляет 14,5 м/с, что обеспечивает сокращение потерь динамического давления на преодоление местных сопротивлений у отводов 2 примерно в 3 раза за счет закругления входа по радиусу 300 м (рис.3). Экономия топлива и электроэнергии на процесс сушки достигнута путем перевода режима работы топочного агрегата 12 на образование теплоносителя из смеси топочных газов с окружающим воздухом. Расход топлива снижен установкой в форсунку разработанного нами жиклера. В сушильном отделении количество сушилок увеличено с 3 до 4. Изменена механизация загрузки сушилок. У загрузочной нории 16 смонтирован консольно закрепленный поворачивающийся ленточный транспортер 14. Это позволило уменьшить высоту нории и она уместилась под крышей существующего здания. Производительность на загрузке возросла в 1,5 раза. Исключено применение поперечного транспортера. Снижено травмирование семян на этой операции. Транспортер 14 поворачивается и устанавливается у той сушилки, которая подлежит загрузке. Шнековый транспортер 13, закрепленный в надсушильном бункере, сделан с реверсивным приводом. В сушильную камеру 10 объемом около 19 куб.м загружается около 15 т зерна пшеницы. Топочный агрегат ТАУ-0,75 обеспечивает подачу теплоносителя в объеме 50000 куб.м/ч. При подаче теплоносителя в одну, две или три сушилки удельный расход теплоносителя составляет соответственно 3 330, 1 660 и 1110 куб.м/тч. Хозяйственные испытания показали, что выгоднее использовать на сушке одновременно три или две сушилки, энергозатраты при этом сокращаются на 45 и 30 % за счет более низкой скорости движения теплоносителя в межзерновом пространстве при более низких удельных расходах его подачи. При этом теплоноситель, нагревая зерно, полнее насыщается влагой. Высушенное и охлажденное на аэрожелобе зерно отгружается от сушилок в сортировальное отделение с помощью ленточного транспортера 15. Сушильное отделение из 4 сушилок полностью механизировано, хорошо вписывается в поток и наиболее дешево среди себе подобных. Оборудование его монтируется в наземном варианте, нория в приямок не заглубляется. Оно компактно, просто, имеет удобные площадки и переходы, размещено под крышей здания высотой 6 м. Простота и надежность сушилок обеспечивают их безотказнуб работу в течение всего уборочного периода. Сушильное отделение легко очищается при переходе на другую культуру. Сведены до минимума затраты труда и средств на подготовку сушилок к очередному сезону уборки. Экономический эффект - 105 рублей на каждой тонне обрабатываемого зерна. Годовой экон.эффект от полного внедрения сушильного отделения в условиях хозяйства составил 200 000 рублей. Стадия освоения новшества - внедрено в ЗАО «Агрофирма Пахма» Ярославского МО.

Рис. 3 Сушильное отделение |

||

|

Преимущества перед известными аналогами Простота конструкции, безотказность в работе, высокая эффективность, равномерная сушка зерна. |

||

|

Стадия освоения Внедрено в производство |

||

|

Результаты испытаний Соответствует технической характеристике изделия (устройства) |

||

|

Технико-экономический эффект Годовой экономический эффект от полного внедрения сушильного отделения в условиях хозяйства составил 200000 рублей. |

||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||

|

Дата поступления материала 23.04.2003 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)