ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 83-007-03 |

||||||||||||||||||||||||||||||

|

Наименование проекта Изучение динамики шлакообразования при продувке конвертерной плавки |

||||||||||||||||||||||||||||||

|

Назначение Оптимизация шлакового режима конвертерной плавки |

||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Сталеплавильное производство |

||||||||||||||||||||||||||||||

|

Описание Результат выполнения НИР. Изменение количества и химического состава шлака по ходу плавки определяется сложными функциями окислительно-восстановительных процессов, происходящих во время продувки, а также процессов усвоения присадок, вводимых в ходе плавки, разрушения огнеупорной футеровки конвертера и плавления металлического лома. Для изучения динамики изменения массы и концентрации отдельных компонентов и общей массы шлака предложена методика, предусматривающая отбор промежуточных проб шлака (3-4 пробы за плавку) с точным фиксированием моментов и массы каждой присадки шлакообразующих материалов. Затем рассчитывается приход максимальной составляющей шлака (оксида кальция) из всех материалов и по её концентрации в последней пробе определяется масса шлака в момент окончания продувки. Далее по относительному изменению концентрации оксида кремния в последней и каждой предыдущей пробах определяется масса шлака в момент, соответствующий отбору каждой пробы. Основные допущения методики состоят в том, что, как показали исследования, к моменту отбора первой пробы шлака (25-30 % продолжительности продувки) поступление оксида кремния в шлак закончено, а усвоение оксида кальция к моменту окончания продувки достигает 95 %. На основе разработанной методики представилось возможным изучить динамику процесса шлакообразования в конвертерах. Для этого было проведено 30 плавок с промежуточными повалками. В первые 3-4 мин. продувки интенсивно окисляется кремний, содержащийся в чугуне, и расплавляется шлак, попавший в конвертер из заливочного ковша. Вследствие этого растут концентрация и масса оксида кремния в шлаке. Затем на протяжении остального времени продувки концентрация (siО 2) в шлаке монотонно уменьшается, а масса остается практически неизменной до конца процесса (рис. 1).

Рис. 1. Изменение концентрации и массы оксида кремния в шлаке в ходе продувки Изменение концентрации оксида кальция в шлаке носит нелинейный характер (рис. 2). В начальный период продувки, до окончания окисления кремния чугуна, концентрация (СаО) в шлаке изменяется незначительно. Во второй трети продувки, в период интенсивного окисления углерода, концентрация (СаО) в шлаке возрастает. В последний трети продувки, когда скорость окисления углерода падает, концентрация (СаО) уменьшается, несмотря на количественный рост компонента в шлаке. Как видно из представленной зависимости, масса (СаО) в шлаке возрастает до самого окончания продувки. Наиболее стремительный рост наблюдается в конце процесса. Рис. 2. Изменение концентрации и массы оксида кальция в шлаке в ходе продувки

Оксид магния, как и оксид кальция, также входит в число основных шлакообразующих компонентов. Концентрация оксида магния в шлаке оказывает значительное влияние на его физические свойства и рафинирующую способность, а также на стойкость футеровки конвертера. Поведение оксида магния в ходе плавки практически такое же, как и оксида кальция (рис. 3). Рис. 3. Изменение концентрации и массы оксида магния в шлаке в ходе продувки

Особый интерес вызывает поведение оксидов железа во время продувки плавки. Изменение концентрации и массы оксидов железа происходит нелинейно (рис. 4). Железо окисляется на протяжении всей продувки, однако масса оксидов железа в шлаке практически не возрастает до окончания периода интенсивного обезуглероживания ванны, а в большинстве случаев уменьшается, поскольку оксиды железа участвуют и в шлакообразовании и в окислительном рафинировании металла, как переносчики кислорода. В последней трети продувки, после окончания интенсивного окисления примесей чугуна и растворяющегося лома, масса оксидов железа в шлаке очень быстро нарастает, особенно в завершающие 2-3 минуты продувки при выплавке малоуглеродистых сталей. Практически весь вводимый в ванную кислород в этот период продувки расходуется при окислении железа.

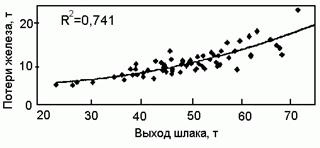

Рис. 4. Изменение концентрации и массы оксидов железа в шлаке в ходе продувки Задача обезуглероживания металла решается преимущественно на стадии выплавки путём значительного переокисления металла и шлака, что сопровождается дополнительным расходом кислорода сверх требуемого для достижения концентрации углерода 0,06 % и нагревом ванны доt=1650c. Это приводит к таким нежелательным последствиям, как сокращение выхода годного, перегрев и переокисление металла и шлака, увеличенный износ огнеупорной футеровки конвертеров и сталеразливочных ковшей, а также к большому расходу раскислителей и легирующих материалов. Зависимость потерь железа от выхода шлака показана на рисунке 5.

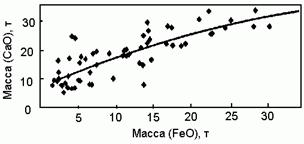

Рис. 5. Потери железа в зависимости от выхода шлака Для ускорения процесса шлакообразования обычно подают кислород над уровнем ванны в первой трети продувки. Это способствует преимущественному окислению железа и лучшему растворению извести. Затем роль оксидов железа в процессе усвоения извести шлаком несколько ослабляется, поскольку они участвуют в процессе окисления примесей, а на поверхности извести образуется тугоплавкий двухкальцевый силикат, задерживающий её растворение в шлаке. К концу продувки при повышении основности шлака и температуры ванны масса (СаО) продолжает нарастать с высокой скоростью (рис.6).

Рис. 6. Зависимость массы оксида кальция от массы оксидов железа в шлаке Была выявлена следующая зависимость, подтверждающая значимость воздействия оксидов железа на увеличение массы (СаО) в шлаке в ходе продувки: g (cao) = 2243,368+0,681o 2+0,406g (feo)r 2=0,76, гдеg(cao)иg(feo)- масса оксида кальция и оксидов железа в шлаке, кг; o2- количество израсходованного кислорода, м 3. В начале продувки концентрация и масса серы в шлаке находятся на невысоком уровне: соответственно меньше 0,04 % и 15 кг. Во второй трети продувки эти показатели мало меняются и лишь в последней трети создаются условия, благоприятствующие переходу серы в шлак. К окончанию продувки масса серы в шлаке возрастает в 3-4 раза и может достигать 60 кг, а концентрация 0,12 % (рис. 7).

Рис. 7. Изменение концентрации и массы серы в шлаке в ходе продувки Изменение концентрации и массы оксида фосфора по ходу продувки представлено на рисунке 8. В первой трети продувки происходит интенсивное окисление фосфора благодаря значительному количеству оксидов железа в шлаке, служащих поставщиками кислорода. Удержанию оксида фосфора в шлаке в этот период способствует нарастание концентрации и массы оксида кальция в шлаке. В период интенсивного обезуглероживания, как уже отмечалось ранее, ощущается недостаток оксидов железа в шлаке. Это приводит к замедлению процесса дефосфорации, а в ряде случаев наблюдается частичное восстановление фосфора из шлака в металл. И лишь после окончания периода интенсивного обезуглероживания концентрация оксида фосфора в шлаке резко возрастает. Это длится до момента окисления углерода до концентраций ~ 0,1 %, затем вследствие значительного роста концентраций оксидов железа в шлаке она стабилизируется, а при окончании продувки до 0,05 % С и менее уменьшается в условиях разбавления шлаков оксидами железа. Масса оксида фосфора в шлаке возрастает до самого окончания продувки, так как имеется большое количество оксидов железа и кальция, и достигается высокая основность шлака. Рис. 8. Изменение концентрации и массы оксида фосфора в шлаке в ходе продувки

Количество шлака, образующегося при производстве стали, изменяется в весьма широких пределах: от 28 до 85 т на плавку (75-230 кг/т жидкой стали). Масса шлака увеличивается практически на протяжении всего периода продувки (рис. 9). Рис.9. Изменение массы шлака в ходе продувки

Первоначальное увеличение количества шлаковой фазы связано с окислением компонентов чугуна, преимущественно кремния, марганца и железа. Этот процесс происходит в первой трети продувки, затем масса шлака нарастает не так стремительно, поскольку развивающиеся процессы обезуглероживания ванны тормозят поступление оксидов железа в шлак. К началу периода интенсивного обезуглероживания в конвертере имеется жидкий шлак, состоящий примерно из равного количества оксидов кальция, кремния и железа, и небольшого количества оксидов марганца и магния. В этот период плавки наблюдается прекращение роста массы оксидов железа, а в ряде случаев их масса даже уменьшается, что связано с нерациональным выбором положения фурмы, в этот момент масса шлака заметно уменьшается. И лишь в последней трети продувки, когда заканчивается интенсивное окисление углерода, в шлаке опять накапливается достаточное количество оксидов железа, и за счёт тепла, выделяющегося при окислительных процессах, решающую роль в увеличении массы шлака приобретает процесс растворения извести и доломита. Этот процесс продолжается до самого окончания продувки, возрастает не только масса шлака, но и его основность (рис. 10), что благоприятно сказывается на увеличении в нём массы серы и оксида фосфора. Рис. 10. Изменение основности шлака в ходе продувки Предложенная методика

позволяет с достаточной точностью проследить изменение состава и количества шлака в ходе продувки кислородом плавки в конвертере при работе на маломарганцовистом чугуне. Используя разработанную методику, можно оптимизировать шлаковый режим конвертерной плавки. |

||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Полный контроль за изменением состава и количества шлака в ходе продувки кислородом плавки в конвертере при работе на маломарганцовистом чугуне |

||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||||||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||||||||||||||||||||||

|

Технико-экономический эффект Масса шлака возросла с 28 до 85 т на плавку, улучшилось усвоение присадок |

||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||||||||||||||||||||

|

Дата поступления материала 07.08.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)