ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 83-232-02 |

|||

|

Наименование проекта Модернизация МНЛЗ с использованием автоматических измерительных и регулирующих систем |

|||

|

Назначение Увеличение производительности МНЛЗ и улучшение качества слябов |

|||

|

Рекомендуемая область применения Сталеплавильное производство |

|||

|

Описание Результат выполнения НИР. С целью увеличения производства стали в конвертерном цехе предусмотрена переделка комбинированных двух-четырёхручьевых МНЛЗ на четырёхручьевые криволинейные машины с радиальным кристаллизатором и разливкой слябов толщиной 250 мм и шириной 1250-1350 мм. При реконструкции предусмотрена металлургическая длина 28 м; частота качания кристаллизатора до160мин -1 с амплитудой 3 мм. Для увеличения производительности МНЛЗ и улучшения качества слябов проведена автоматизация процесса разливки: комбинированные двух-четырёхручьевые МНЛЗ оснащены комплексом «Кристаллизатор-2000» разработки ЗАО «ТехноАп», включающим системы «Уровень», «Качание» и «Подвисание». Система «Уровень» предназначена для автоматического поддержания уровня металла в кристаллизаторе с точностью до +2 мм. Информационно-измерительные системы «Качание» и «Подвисание» служат для определения состояния механизма качания и кристаллизатора в период эксплуатации для индикации параметров пространственной траектории кристаллизатора; амплитуды и частоты качания; сигналов-критериев, характеризующих режим работы шлака в кристаллизаторе; условий формирования корки слитка; визуализации на мониторе оператора теплового поля поверхности слитка и распространения области прилипания корки слитка к медным стенкам. Предусмотрена одновременная подача звуковой и световой сигнализации. Установленные на механизме качания датчики прецизионно измеряют движение кристаллизатора по трём ортогональным осям и трём углам поворота вокруг этих осей и силы взаимодействия кристаллизатора и слитка. Результаты текущих измерений обрабатываются компьютерной системой за период качания кристаллизатора. Информация о ходе разливки в текстовом и графическом виде отображается на экранах пультов, установленных на рабочих местах разливщика и оператора МНЛЗ. Текущие результаты работы комплекса сохраняются в архиве и визуализируются на электронных носителях информации, служат базой данных, необходимой для контроля и совершенствования технологии использования имеющегося оборудования. Через эту аппаратуру происходит обмен информацией с сетью более высокого уровня. Применение системы «Уровень» позволило улучшить качество поверхности слябов и увеличить производительность МНЛЗ на 15 % в результате увеличения рабочей скорости вытягивания заготовки. Для работы с системой «Подвисание» на этих же МНЛЗ установлены кристаллизаторы с вмонтированными термодатчиками и системами анализа работы кристаллизаторов, благодаря которым появилась возможность прогнозирования вероятных аварийных ситуаций, связанных с утонением корки слитка. Датчики установлены в три ряда на расстоянии 168, 280 и 430 мм от верхней кромки медных пластин и позволяют контролировать распределение температуры по стенкам кристаллизатора в ходе процесса. В случае локального разогрева стенок системой предусмотрена звуковая и световая сигнализация с указанием места подвисания на мониторе оператора, что позволяет принимать меры по исключению аварийной ситуации. Для улучшения качества слитков и оценки работы механизма качания и кристаллизатора большое применение получили акселерометрические системы контроля движения кристаллизатора, отмечено что отклонения от заданных режимов качания в случае невертикального движения кристаллизатора относительно его оси, а также возникновения угловых колебаний, сопровождаются воздействием горизонтальных усилий на затвердевающую корку слитка. Качественно новая информация, которую выдает система, - это информация о взаимодействии кристаллизатора и слитка. Установленное оборудование позволяет в результате обработки измерять раздельно составляющие трения: «сухую» (без жидкой фазы шлака) и «вязкую». Это открывает возможность объективно и оперативно, основываясь на измерениях, определять эффективность работы шлакообразующих смеси в кристаллизаторе в конкретных условиях разливки, подбирать оптимальные скоростные режимы и наилучшие шлакообразующие смеси. Имея определённый запас «эталонной» шлакообразующей смеси данной марки, можно контролировать вновь поставляемые партии смесей этой марки по сравнительным замерам в стационарных режимах разливки. Система позволяет подбирать режимы движения механизма качания (частоту, форму и размах колебаний) по минимуму взаимодействия между слитком и кристаллизатором. На основе измерения взаимодействия кристаллизатора и слитка предсказываются дефекты на поверхности слитка: шлаковые включения, ужимины, некоторые виды трещин. Анализируя величины сигналов-критериев, можно обнаруживать как небольшие отклонения от нормы, не требующие принятия каких-либо специальных мер, так и дефекты, которые вызывают необходимость в дополнительной обработке поверхности слябов. Вся информация, получаемая от комплекса, требует дополнительной обработки применительно к конкретным условиям разливки с целью определения численных значений сигналов-критериев, которые определяются в результате анализа данных, получаемых при разливке, и сопоставления их с фактическими результатами работы и качеством слябов. Одним из показателей, вырабатываемых комплексом «Кристаллизатор-2000» и указывающих на качество поверхности слитка, служит сигнал-критерий «вибрация» («шлак»). На комбинате провели сравнительный анализ величины сигнала-критерия «вибрация» и качества поверхности литой заготовки, отобрав 678 слябов. Из них 647 слябов от 74 плавок были отлиты в условиях, когда величина сигнала-критерия «вибрация» находилась в пределах от 30 до 100 %. На поверхности этих слябов дефекты не обнаружили. При осмотре 31 сляба выявили дефекты поверхности в виде шлаковых образований. Величина значения сигнала-критерия «вибрация» во время отливки этих слябов составляло 101-160 % (рис. 1, а). В период времени с 04:35 до 05:24 на ручье зафиксирована величина сигнала-критерия «вибрация» на уровне, превышающем 100 %, а в отдельные промежутки даже 120 %. В это время разливали малоуглеродистую сталь на слябы сечением 1030*250 и 1080*250 мм. На поверхности слябов 1-2, соответствующих малому радиусу, обнаружены шлаковые включения размером 2-3 мм (уровень сигнала-критерия «вибрация» составлял 110-120 %), а самый высокий уровень сигнала зафиксирован при отливке сляба 3 (более 120 %). На поверхности его широкой грани, соответствующей малому радиусу МНЛЗ, обнаружены шлаковые включения размером 2 мм и одно крупное размером около 20 мм. Во время отливки слябов 4 и 5 (04:50-05:04) сигнал-критерий «вибрация» зафиксирован на уровне 110 %; на поверхности узкой грани обнаружены шлаковые включения размером до 3 мм. Во время отливки сляба 6 (5:04-5:11) величина сигнала-критерия «вибрация» не превышала 90 %. На поверхности дефектов не обнаружили. При разливке последующих слябов на участках, где были отмечены повышенные сигналы, также были найдены шлаковые включения до 3 мм. Аналогичным образом получена зависимость качества поверхности слябов от величины сигнала-критерия «вибрация» (рис. 1, б).

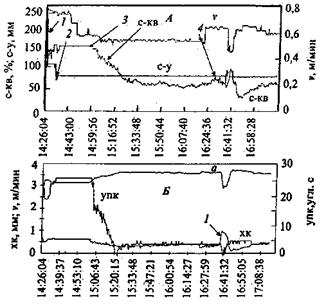

Влияние разных составов шлакообразующих смесей (ШОС) на сигналы, вырабатываемые комплексом «Кристаллизатор-2000», выявили при разливке динамной стали (< 0,045="" %="" с;="" 1,2-1,45="" %="" si;0,2-0,4="" %mn;="">< 0,30="" %="" cu;0,30-0,60="" %="" аl).="" вследствие="" большого="" содержания="" в="" металле="" алюминия="" образуется="" много="" оксидов,="" что="" приводит="" к="" увеличению="" их="" содержания="" в="" шлаке="" до="" 20="" %="" и="" ухудшает="" условия="" трения="" между="" коркой="" слитка="" и="" кристаллизатором.="" в="" экспериментах="" использовали="" обычные="" и="" легкоплавкие="" смеси="" с="" температурой="" плавления="" соответственно="" 1140-1160°с,="" 1120°с="" и="" ниже.="" металл="" разливали="" через="" двухручьёвые="" кристаллизаторы="" на="" слябы="" толщиной="" 250="" мм="" и="" шириной="" 1080="" мм.="" в="" ходе="" разливки="" контролировали="" скорость="" вытягивания="" слитка,="" положение="" уровня="" мениска="" металла="" в="" кристаллизаторе,="" нагрузку="" на="" двигатель="" механизма="" качания,="" линейные="" и="" угловые="" пространственные="" движения="" кристаллизатора="" по="" 3="" осям="" (рис.="">

Рис. 2. Сигналы комплекса «Кристаллизатор-2000» при разливке динамной стали с разными шлакообразующими смесями: с-у - сигнал «уровень»;n- скорость разливки; хк - ход кристаллизатора по горизонтальной оси y; упк - угловое перемещение (ось у) Стрелками 1 и 2 указаны соответственно режимы разливки после замены промежуточного ковша и включения автоматического режима поддержания уровня металла системой «Уровень». Стрелкой 3 указан момент перехода на опытную, более легкоплавкую смесь. В 16:40 был прокачен стопор, затем повысился уровень металла в кристаллизаторе, возрос сигнал «вибрация». После увеличения сигнала скорость разливки уменьшили до 0,45 м/мин. Как видно на рис. 2, А, после введения опытной смеси сигнал «вибрация» с-кв постепенно уменьшался со 170 до 70-86 %, т.е. практически вдвое. Кроме того, возросла амплитуда качания от 3,2 до 3,8 мм и уменьшились перемещения кристаллизатора вдоль горизонтальных осей от 0,7-0,8 до 0,5 мм и угловые скорости от 25 до 5 угл. с (рис. 2, Б). Стрелкой 1 отмечена реакция движения кристаллизатора на резкие колебания уровня металла со скоростью около 8 мм/с (амплитуда до 30 мм от рабочего уровня со скоростью 5-10 мм/с), связанные с технической операцией по предотвращению зарастания стакана-коллектора промежуточного ковша глиноземом. При ручном стабильном поддержании уровня металла в кристаллизаторе амплитуда колебания достигает 5 мм и скорость изменения уровня составляет 1-3 мм/с, а в случае разливки в автоматическом режиме амплитуда колебания не превышает 2 мм, скорость изменения уровня - 0,5 мм/с. Благодаря меньшим колебаниям уровня металла менее вероятно подвисание корки слитка в кристаллизаторе. Так, при разливке трансформаторной стали с»3 % siи0,009-0,012 % n,которая наиболее склонна к прилипанию корки слитка к медным стенкам кристаллизатора, при автоматическом поддерживании уровня металла отмечено уменьшение числа подвисаний более чем втрое, а дополнительное использование системы «Подвисание» позволило сократить число прорывов по «подвисанию» корки более чем в 5 раз. |

|||

|

Преимущества перед известными аналогами Применение системы автоматического поддержания уровня позволяет уменьшить амплитуду колебания уровня металла и снизить вероятность "подвисания" корки слитка. |

|||

|

Стадия освоения Внедрено в производство |

|||

|

Результаты испытаний Соответствует технической характеристике изделия (устройства) |

|||

|

Технико-экономический эффект Улучшилось качество поверхности слябов и увеличилась производительность МНЛЗ на 15 % в результате увеличения рабочей скорости вытягивания заготовки |

|||

|

Возможность передачи за рубеж Возможна передача за рубеж |

|||

|

Дата поступления материала 14.08.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)