ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 83-224-02 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Исследование влияния состава шлакообразующей смеси на усвоение углерода сталью |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Внедрение новых составов шлакообразующей смеси (ШОС) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Сталеплавильное производство |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Описание Результат выполнения НИР. Выбор компонентов и их количества в составе шлакообразующей смеси (ШОС) для непрерывной разливки стали определяется их химическим составом и физическими характеристиками, ассимилирующей способностью шлакового расплава ШОС по отношению к всплывающим из металла оксидам, а также химическим составом стали и другими требованиями. От сочетания свойств смеси и её шлакового расплава зависят, в частности, величина силы трения корки слитка о стенки кристаллизатора и качество поверхности непрерывнолитого металла. Так, при сопоставлении результатов использования порошкообразной тонкомолотой и гранулированной ШОС выявили преимущество последней. Гранулированная ШОС содержит незначительное количество оксидов алюминия (3-5 %) и изготавливается без использования нефелинового концентрата. Как показал рентгеноструктурный анализ, в её шлаковом расплаве в кристаллизаторе не образуется нефелиновая фаза, а расплав обладает усиленной поглощающей способностью по отношению к всплывающим из металла оксидам алюминия, дополнительно усваивая до 15 % алюминатов, и не достигает критического значения вязкости. Фтор - один из главных элементов, определяющих свойства смеси и её шлакового расплава, положительно влияя на вязкость шлака, выделяется в атмосферу, загрязняя воздух рабочих зон и вызывая коррозию деталей машин непрерывного литья. Учитывая это, для ослабления вредного воздействия фтора рекомендуется уменьшать его содержание и повышать основность смеси, вводя больше соды. В таких смесях, содержащих до 7 %na 2О,температура плавления и вязкость расплава снижаются. В ОАО «ММК» провели проверку таких составов шлакообразующих смесей с использованием системы измерения силы трения при разливке разных сталей, которую установили на одной из МНЛЗ. Система измеряет силу трения формирующейся корки слитка о медные стенки кристаллизатора, находящегося в нижней или верхней точке, то есть в тот момент, когда скорость его хода равна нулю. На экран ПЭВМ выводится информация одновременно в цифровом и графическом виде в реальном режиме времени с одновременной регистрацией скорости разливки. В сравнительных испытаниях гранулированных ШОС (ГШОС) разного компонентного и химического состава (его определяли рентгеноспектральным методом) использовали контрольную смесь 1 с обычным содержанием фтора и оксида натрия, а также три опытные смеси 2, 3 и 4 с уменьшенным содержанием фтора и разной долей кальцинированной соды (таблица 1). Таблица 1 Химический состав смесей (массовая доля компонента, %) и сила трения корки слитка

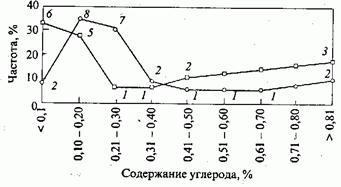

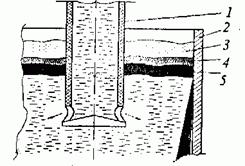

В экспериментах использовали один ручей МНЛЗ: сначала отливали металл со смесью 1, а после разливки половины плавки применяли смесь 2 (рис. 1). На другой плавке сначала также добавляли смесь 1, а со второй половины плавки - смесь 3. Аналогичные сравнительные испытания проводили и со смесью 4. При разливке стали 08пс со смесью 1, во всех трёх сравнительных опытах сила трения составляла 3,0-3,5 кН. После введения смеси 2 (рис. 1, стрелка а) по мере вырабатывания смеси 1 сила трения постепенно возрастала, скорость разливки оставалась постоянной (0,7 м/мин). По достижении значения 6 кН произошло подвисание корки слитка (рис. 1, стрелка в), и скорость разливки пришлось уменьшить до 0,10-0,15 м/мин. В периоды подвисания и изменения скорости разливки сила трения колебалась от 0 до 5,6 кН. После устранения подвисания и постепенного выхода на прежнюю скорость разливки (0,7 м/мин) сила трения снова увеличилась. При превышении её значения 5 кН из кристаллизатора удалили опытную смесь 2 и начали вводить обычную смесь ОАО «ММК» (рис. 1, стрелка б). Сила трения при разливке этой плавки уменьшилась до первоначального Рис. 1. Изменение силы трения (f) и скорости разливки сталей 08пс и Ст3пс с использованием смесей 1,2 и 3 Во втором эксперименте при разливке стали СтЗпс в опытной смеси 3 увеличили содержание фтора и оксида натрия (табл. 1), и после введения опытной смеси (рис. 1, стрелка а) сила трения также начала возрастать. По достижении значения 6 кН начали вводить обычную смесь 1, и сила трения постепенно уменьшилась до 3,0-3,5 кН. Аналогичный характер изменения (увеличения) силы трения получили и при использовании опытной смеси 4, в которой содержалось 5%fи 8,6%na 2o,но максимальное значение силы трения не превышало 5 кН, что связано, с большим содержанием фтора. При остывании в кристаллизаторе и при кристаллизации шлаковых расплавов испытанных опытных смесей из-за большого содержания в них оксидов натрия возможно образование нефелитовой фазы, способствующей увеличению силы трения и повышенному истиранию стенок кристаллизатора. Увеличенное количество оксидов натрия (достигаемое введением соды) с одновременным повышением основности опытных смесей в исследованных пределах не становится равноценной компенсацией уменьшенного содержания в этих смесях фтора в отношении вязкости и других свойств шлаковых расплавов. Резкое изменение скорости разливки (как произошло в опыте со смесью 2) приводит к образованию на поверхности слитков трещин и к фиксированию на ней шлаковых включений. Поэтому при выборе состава ШОС (при изменении химического состава) полезно оценивать комплексное влияние новых составов смесей не только на экологию и износ (коррозию) деталей МНЛЗ, но и на изменение силы трения, существенно влияющей на стабильность процесса разливки и качество слитков. Как показали сравнительные исследования, применяемые на комбинате гранулированные шлакообразующие смеси, не содержащие нефелинового концентрата, обеспечивают ослабление трения корки слитка о стенки кристаллизатора. Отсортировка слитков по трещинам и шлаковым включениям минимальна, а брак, относимый на шлакообразующую смесь, по этим дефектам слитков отсутствует. Не менее важный элемент, входящий в состав шлакообразующей смеси, - углерод вносится аморфным графитом. Кроме теплоизоляции и выделения некоторого количества тепла в результате окисления углерода, аморфный графит служит и «регулятором» скорости плавления шлакообразующей смеси. Вместе с тем аморфный графит, как и другие углеродсодержащие материалы, вызывает науглероживание стали, происходящее главным образом в результате взаимодействия жидкого металла с углеродом шлакового покрытия. На комбинате провели исследование с целью уточнения влияния углерода в гранулированных шлакообразующих смесях на его усвоение сталью. В них содержится от 6 до 10 % аморфного графита. При введении в кристаллизатор ГШОС, как и в случае порошкообразной смеси, содержащей 9,8 % несвязанного углерода, образуется трехслойное покрытие на зеркале металла (рис. 2): верхний слой (15-25 мм) из гранулированной смеси, средний (3-5 мм) - спекшийся, нижний - жидкого шлака (8-12 мм). В жидком шлаке кристаллизатора содержание углерода у 88,1,% проб было не более 0,8 %, в остальных пробах - больше 0,8 % (рис. 3). Аналогичное распределение содержания углерода выявлено и в пробах шлака, отобранных из промежуточного ковша. Методика исследования заключалась в следующем: содержание углерода в ковшевой пробе плавки (пробы металла отбирали из-под струи сталеразливочного ковша) сравнивали со средним содержанием углерода в слитке. Была изготовлена и испытана 31 гранулированная смесь с 0,93-8,3 % С, содержание углерода в плавках стали составило 0,006-0,066 %. Рис. 2. Строение защитного покрытия зеркала металла в кристаллизаторе, образующегося из гранулированной шлакообразующей смеси: 1 - погружной стакан; 2 - медная стенка кристаллизатора; 3 - сыпучий слой из гранулированной смеси; 4 - полуспекшийся слой; 5 - слой жидкого шлака

Рис. 3. Частота распределения содержания углерода в пробах шлака из кристаллизатора (цифры у кривых - число проб)

В серии А опытов в промежуточный ковш и кристаллизатор вводили смеси с 6,8 до 8,3 % С, в серии Б в промежуточный ковш вводили такую же смесь, а в кристаллизатор - смесь, содержащую от 6,4 до 3,3 % С, в серии В и в промежуточный ковш, и в кристаллизатор вводили смесь с 0,95-2,7 % С (табл. 2). В опытах серии В содержание углерода в шлаках кристаллизатора было, как правило, в 1,5-2,0 раза меньше, чем в серии опытов А. Применение ШОС с уменьшенным содержанием углерода приводит к снижению его содержания в шлаке и к меньшему науглероживанию малоуглеродистой стали. Таблица 2 Влияние содержания углерода в смеси на содержание углерода в слитке

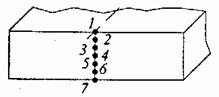

На 9 плавках с использованием смесей с разным содержанием углерода определяли его распределение в семи точках поперечного макротемплета, отрезанного от непрерывнолитого слитка (рис. 4). Из данных, приведённых в таблице 3, видно, что с уменьшением содержания углерода в смесях разбег его содержания по сечению слитка сужается и оно практически одинаково при минимальном содержании углерода в смеси (плавка 9). Наибольшие колебания содержания углерода по сечению слитка отмечены при использовании высокоуглеродистых смесей (плавки 1-3). Влияния содержания углерода в смесях (в исследованных пределах) на поверхностное науглероживание и по большому, и по малому радиусам слитков не наблюдалось. Таблица 3 Содержание углерода в шлакообразующей смеси, ковшевой пробе металла и по сечению слитка

Рис. 4. Схема отбора проб 1-7 по толщине слитка Учитывая результаты исследования, рекомендовали к применению гранулированную шлакообразующую смесь с минимальным содержанием углерода, а также без использования утлеродсодержащих материалов. Вводя гранулированную смесь без аморфного графита, причём только в кристаллизатор, при разливке трансформаторной стали получили уменьшенный на 0,004 % прирост содержания углерода, в случае релейной стали - на 0,005 %, а в слитке - на 0,006 % С. При разливке динамной стали с использованием малоуглеродистой и обычной смесей в кристаллизаторе и промежуточном ковше уменьшение прироста содержания углерода по сравнению с введением обычной смеси составило 0,008-0,012 %. Сила трения корки слитка о стенки кристаллизатора была в пределах 3,0-3,3 кН. Полученные результаты могут быть полезны при разработке новых составов шлакообразующих смесей и их использовании в случае освоения производства особомалоуглеродистых сталей. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Применение ШОС с уменьшенным содержанием углерода привело к снижению его содержания в шлаке и к меньшему науглероживанию малоуглеродистой стали |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Уменьшился прирост содержания углерода на 0,004 % в трансформаторной стали, на 0,005 % в релейной стали и на 0,006 % в слитке |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 14.08.2006 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)