ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-076-02 |

|

Наименование проекта Повышение контактной жесткости деталей машин методами поверхностного пластического деформирования ППД |

|

Назначение Повышение качества поверхностей деталей машин |

|

Рекомендуемая область применения Металлообработка |

|

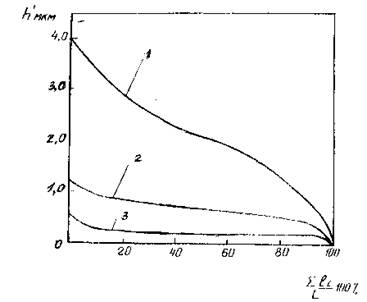

Описание Результат выполнения НИР. Среди технологических методов, обеспечивающих повышение жесткости, большая роль принадлежит поверхностному пластическому деформированию рабочих элементов деталей машин. В результате обработки этими методами изменяются физико-механические свойства поверхностного слоя, повышается его структурная однородность, образуется поверхность с меньшей шероховатостью. Указанные изменения должны существенно повысить контактную жесткость. Однако, несмотря на актуальность, влияние методов ППД на контактную жесткость к настоящему времени изучено мало. Из применяемых методов ППД особого внимания заслуживает отделочно-упрочняющая обработка, и, в первую очередь, обкатка шариками и алмазное выглаживание. Исследовано влияние этих методов на состояние поверхностного слоя и опорную площадь, в значительной степени определяющих контактную жесткость. Исследование выполнялось в связи с необходимостью повышения контактной выносливости подшипников качения и опор буровых шарошечных долот. Все эксперименты проводились как на специальных образцах, так и непосредственно на реальных деталях (кольцах подшипников, цапф, лап буровых долот и роликах), изготовляемых из сталей ШХ15, 55СМА, 14Х2НЗМА и др. После термической обработки образцы имели твердость, соответствующую твердости натурных деталей (hrc 56-60 - для элементов опор долот и hrc 62 - 64 - для деталей подшипников качения). Перед обкаткой и алмазным выглаживанием образцы шлифовались для получения седьмого класса чистоты. Реальные детали обрабатывали методами ППД после выполнения финишных операций, предусмотренных технологическим процессом. Применение обкатки шариком приводило к повышению класса чистоты шлифованных поверхностей с седьмого-восьмого до девятого, а алмазное выглаживание - до десятого класса. Обкатка роликов из стали ШХ15 с исходной шероховатостью по одиннадцатому классу чистоты также вызывала снижение шероховатости, но без изменения класса чистоты. В результате алмазного выглаживания тех же роликов чистота поверхности улучшалась до тринадцатого класса. Резкое снижение шероховатости рабочих поверхностей опор буровых долот и образцов после обкатки и алмазного выглаживания значительно увеличило опорную площадь, что подтверждается кривыми, изображенными на рис. 1. Следует иметь в виду и то, что микронеровности, образованные в процессе обкатки и выглаживания, имеют в несколько раз большие радиусы закругления по сравнению с таковыми у шлифованных поверхностей.

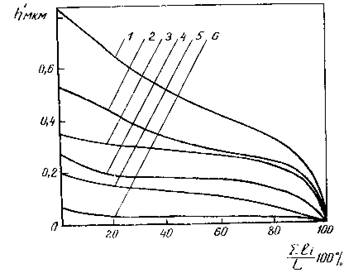

Рис. 1. Кривые опорной поверхности шлифованных (1), обкатанных шариком (2) и выглаженных алмазом (3) образцов из стали ШХ15. Влияние рассмотренных методов обработки на изменение опорной площади у роликов показано на рис. 2. Из кривых на этом рисунке видно, что обкатка и особенно алмазное выглаживание, несмотря на высокую исходную чистоту поверхности роликов (С13), и в этом случае увеличивают опорную площадь (кривые 3, 4 и 6).

Рис. 2. Кривые опорной поверхности роликов: а) с учетом волнистости

б) без учета волнистости - после доводки (3), обкатки шариком (4)

Однако для правильной оценки опорной поверхности, кроме микрогеометрии, необходимо учитывать еще и волнистость. Правильно выбранные параметры деформирующего инструмента и режимы обработки при достаточной жесткости системы СПИД практически не приводят к образованию волнистости и снижают имеющуюся волнистость. В тех случаях, когда в силу «технологической наследственности» волнистость имеет место, она оказывает влияние на величину опорной поверхности, а следовательно, и на контактную жесткость. Сказанное хорошо иллюстрируется кривыми, представленными на рис. 2. Вследствие поверхностной пластической деформации, происходящей при обкатке и алмазном выглаживании сталей со структурой отпущенного мартенсита, образуется наклепанный слой, характеризуемый повышенной твердостью. В этом слое формируются благоприятные остаточные сжимающие напряжения и происходят изменения субструктуры. Исследованиями установлено, что глубина наклепанного слоя после обкатки шариком деталей из сталей ШХ15, 55СМА, 14Х2НЗА и других составляет 0,5-1,2 мм при возрастании поверхностной твердости на 80-140 Нv. Максимальная величина остаточных сжимающих напряжений достигает при этом 50-80 кГ/мм 2. Пластическая деформация указанной структуры сопровождается увеличением плотности дислокации и измельчением блоков. Происходит также выделение карбидов высокой дисперсности и превращение остаточного аустенита в мартенсит, усиливающих эффект упрочнения. Исследования показали, что обработка поверхностей методами ППД повышает долговечность деталей по контактной выносливости и износу. Стендовые испытания подшипников качения № 409 с упрочненными обкаткой желобами колец показали, что их средняя долговечность возрастает более чем в два раза по сравнению с обычными подшипниками. Такие же результаты были получены на 4 ГПЗ и при эксплуатации упрочненных подшипников № А36204Е2, смонтированных в шпиндельных узлах желобошлифовальных станков. Так, по рекомендации автора отделочно-упрочняющая обработка роликовых дорожек и роликов опор шарошечных буровых долот внедрена на Куйбышевском долотном заводе. Обработка производится при помощи обкатки шариком диаметром 4,7 мм со средним давлением в контакте 275- 280 кГ/мм 2. Длительной эксплуатацией таких долот установлено двухкратное повышение контактной выносливости упрочненных элементов опоры. Проведенное исследование показывает, что при оценке контактной жесткости необходимо обязательно учитывать физико-механические свойства поверхностного слоя, так как именно они, наряду с микрорельефом, определяют сопротивляемость действию сил при контактном нагружении. |

|

Преимущества перед известными аналогами Определение влияния методов ППД на контактную жесткость деталей машин |

|

Стадия освоения Способ (метод) проверен в лабораторных условиях |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Повышение долговечности деталей машин по контактной выносливости к износу в 2 раза |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 06.06.2002 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)