ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-036-02 |

|

Наименование проекта Повышение организационно-технологического потенциала землеройно-транспортных машин циклического действия |

|

Назначение Совершенствование конструкций землеройно-транспортных машин циклического действия |

|

Рекомендуемая область применения Дорожное, строительное машиностроение |

|

Описание Результат выполнения НИР. Одним из приоритетных направлений совершенствования конструкций землеройно-транспортных машин циклического действия (ЗМЦД) является создание гибкого универсального оборудования с повышенными организационным и технологическим потенциалом. Для этого необходимо: - совершенствование рабочего оборудования и рабочих органов ЗМЦД; -разработка методов расчета оптимальных параметров технологических процессов с учетом условий и схем работ, конструкций, типажей, количества и параметров машин; -оптимизация организационно-технологических процессов производства работ для конкретной структуры и условий. Изучение первой проблемы показало, что эффективная реализация потенциала технологической гибкости возможна за счет применения адаптируемых рабочих органов, увеличенных по длине и оснащенных элементами интенсификации процессов копания и разгрузки в виде подвижного днища (ПД). Теоретическими исследованиями установлены закономерности и получены зависимости для определения основных параметров рабочего оборудования и рабочих органов ЗМЦД: длина и ширина ПД, объем грунта на нем, вместимость, тяговые усилия при копании, перемещении и транспортировке грунта. При этом доказано, что длина ПД должна составлять 0,б...0,8 Н высоты наполнения. Для исключения явлений арочного эффекта (при соотношении ширины В к высоте наполнения Н) - в пределах 2,2...2.7, что особенно характерно для рабочего процесса ковшей экскаваторов, ПД в них следует оснащать дополнительными боковыми стенками высотой 2/3 Н. Наиболее эффективно использование ПД при разработке связных грунтов, имеющих меньшие (17...30°), чем у сыпучих грунтов, углы внутреннего трения. Установлено также влияние технологического копания на эффект использования подвижного, днища, которая определяет расположение рабочего оборудования и ПД на траектории движения. При отклонении поверхности копания от горизонтали и движении рабочего органа на подъем, что характерно для ковшей экскаваторов, эффект от ПД возрастает и при угле 30...40° перемещается в полном объеме без потерь. Приведенные исследования позволили обосновать не только параметры и целесообразность оснащения рабочего оборудования ЗМЦД подвижным днищем, но и разработать технические решения и конструктивные схемы (рис. 1).

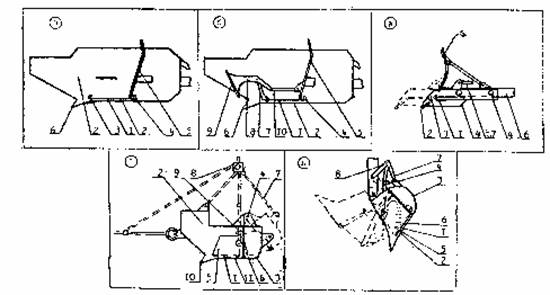

Рис. 1 Рабочее оборудование ЗМЦД с подвижным днищем В ковше скрепера (а.с. № 585261 и № 608889) управление ПД 1 осуществляется посредством задней стенки 5, расположенной на нем, взаимодействующей с. упорами 3, 4, закрепленными по краям ПД ковша 2 (рис. 1, а). Для оснащения ковша скрепера дополнительной 9 стенкой на ПД 1 устанавливаются стойки 7, соединенные с ее рычагами 8, связанными посредством тяг 10 с задней стенкой 5 ковша (рис. 1, б). Использование ПД в отвальных рабочих органах ЗМЦД приводит к созданию полуковшевого рабочего органа, заполнение которого аналогично скреперному. При этом, одна часть грунта размещается на ПД и перемещается без потерь, а другая -перед ножом ПД, как у традиционного отвала. ПД бульдозерного оборудования (а. с. №767293 и а.с. №. 1240834) опорными катками 4 связано с направляющими 6 отвала 5 и толкающих брусьев и управляется дополнительными гидроцилиндрами (рис. 1, в). В. ковше экскаватора 2 ПД 1 шарнирно соединено с его задней секцией 3. которая управляется дополнительным канатом 7 у ковшей драглайнов (а.с. № 1559054, № 1652451 и а.с. № 1781388) и дополнительными шарнирными звеньями 8 у гидравлических экскаваторов (а.с. № 945292 и а.с.№ 1162860) соответственно

Экспериментальная проверка рабочего оборудования ЗМЦД с подвижным ;днищем подтвердила его работоспособность, а также прогнозируемый эффект повышения потенциала технологической гибкости благодаря бесступенчатому изменению вместимости рабочих органов (в зависимости от условий работ) в пределах значений 1,35..1,5 их стандартных параметров без превышения тяговых возможностей машин; относительному уменьшению (до 20...30%) ширины копания (при удлинении рабочих органов без увеличения их стандартной вместимости), что расширяет диапазон их использования по параметрам земляных сооружении; сокращению (на 80...90%) объемов залипающего грунта, так как передняя кромка ПД и его стенок выполняют функции очистных элементов. Относительное удлинение и использование ПД обеспечило гибкое (бесступенчатое) увеличение вместимости ковшей скреперов и экскаваторов на 40...60%. В бульдозерном оборудовании увеличение призмы волочения достигнуто благодаря возможности образования ПД дополнительной полуковшевой емкости вместимостью 1,5 м3. Это исключило необходимость использования бульдозеров повышенного тягового класса с рабочими органами большей вместимости и большей (до 20...30%) ширины копания. За счет чего получена экономия металла (до 1,5...2,0 т), стоимости самой машины, на 30...40% снижены объемы переработки грунта сверх проектных, улучшилось качество планировки протяженных выемок площадью поперечного сечения до б... 10 м 2. В комплексе выполненных исследований были также разработаны расчетные методы определения производительности и себестоимости производства работ с помощью ЗМЦД. Взаимосвязь параметров машин и земляных сооружений послужила основой для решения вопросов реализации организационной гибкости для случаев сложной структуры парков ЗМЦД, земляных сооружений и условий работ. Для этого разработаны экономико-математические модели расчета и оптимизации организационно-технологических параметров - производства работ по критериям максимума производительности и минимума себестоимости, алгоритмы и программы решения на ЭВМ. Все это позволяет на стадии подготовки производства осуществлять автоматизированный оптимизационный расчет параметров и количества машин (как традиционных, так и новых), оптимальных технологических схем их работы, а также показатели производства работ по продолжительности и стоимости. Практическая реализация потенциала организационно-технологической гибкости осуществлялась применением данной методики для подготовки ПОС и ППР, а также календарного плана работ на объектах целого ряда предприятий г. Брянска, Перми, Смоленска и Воронежа. При этом удалось повысить (на 15...25%) производительность машин, снизить трудоемкость (на 30...35%) и себестоимость работ (до 20...25%), а также сократить (на 15... 20%) продолжительность строительства. |

|

Преимущества перед известными аналогами Новые и более эффективные технические решения и конструктивные схемы узлов ЗМЦД |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Повышение производительности оборудования на 15-20%, снижение себестоимости производимых работ до 20-25%, сокращение продолжительности строительства на 15-20% |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 19.02.2002 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)