ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 83-123-02 |

||||||

|

Наименование проекта Обработка параметров технологии литья зубьев в кокиль |

||||||

|

Назначение Освоение технологии литья зубьев ковша экскаватора, сокращающей брак по образованию трещин |

||||||

|

Рекомендуемая область применения Литейное производство |

||||||

|

Описание Результат выполнения НИР. Зуб ковша карьерного экскаватора является важным инструментом при выполнении открытых горных работ. В процессе работы эта деталь испытывает большие ударные и истирающие нагрузки, поэтому для обеспечения высокой стойкости зуба необходимо сочетание высоких значений ударной вязкости и износостойкости. Проведено исследование стойкости зубьев ковшей карьерных экскаваторов, работающих на Малом Куйбасе и горе Магнитной. Проанализировано 66 случаев замены зубьев. Статистика распределения стойкости зубьев в часах работы и количестве добытой породы приведена на рис. 1.

Рис. 1. Статистические кривые распределения стойкости зубьев в часах (а) и количестве добытой породы (б) По графикам видно, что наибольшее количество зубьев в среднем выдерживало 225 часов, или 150 тыс. т породы, в то время как в единичных случаях ресурс работы составлял 1200 часов работы, или 450 тыс. т породы. Основная масса зубьев выходила из строя по причине образования трещин в хвостовой части, а не износа (носовая часть отливок оставалась практически неизношенной). Причины этого кроются в технологии изготовления зубьев. В результате анализа 60 плавок стали 110Г13Л не удалось установить к какой плавке относится каждый конкретный комплект зубьев, установленный на экскаваторе, поэтому зависимость стойкости от химического состава, ударной вязкости и микроструктуры стали не была выявлена. Отмечено, что ударная вязкость стали различных плавок колеблется от 140 до 3000 кДж/м 2 и более; балл загрязненности неметаллическими включениями составляет 2-3; балл зерна аустенита - 1…4; твердость находится в пределах 156-241 НВ. Применяемая в настоящее время технология литья зубьев в песчано-глинистые формы предполагает размещение в форме двух отливок с общей прибылью. Основной вид брака - образование трещин в местах обрезки прибыли и сопряжений разнотолщинных элементов по причине повышенного содержания фосфора в стали (до 0,12%), неравномерного охлаждения тонких и массивных частей отливки и развития вследствие этого термических напряжений. Кроме того, не исключен брак по засорам. Одним из путей повышения срока службы зубьев является воздействие на макро- и микроструктуру стали путём регулирования скорости охлаждения отливок при затвердевании. Трудность состоит в подборе оптимальной скорости охлаждения для каждого конкретного случая, поскольку формирование структуры зависит также от марки заливаемого сплава, толщины стенки и особенностей конфигурации отливки. В общем случае повышение скорости охлаждения кристаллизующейся отливки позволяет получить более мелкозернистую структуру, но до определённого предела - чрезмерно высокаяскорость охлаждения приводит к образованию грубой структуры с широкой зоной столбчатых кристаллов.

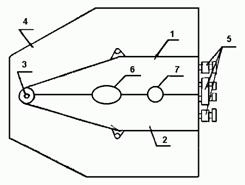

Для повышения качества литья разработана технологическая схема для одноместного кокиля (рис. 2). Рис. 2. Кокиль для литья зубьев: 1,2 - правая и левая половины кокиля; 3 - соединительный болт; 4 - подовая плита; 5 - крепежные элементы; 6 - стержень прибыли; 7 - заливочная воронка Особенностью технологии является равномерность охлаждения массивных и тонких частей отливки за счёт применения песчаных стержней для формирования хвостовой части зуба. Другая особенность технологии - закалка отливки непосредственно после извлечения из формы, без предварительного нагрева. Литниковая система расположена в стержне с подводом металла в тонкостенную хвостовую часть отливки, что обеспечивает хорошее заполнение формы с минимальным перегревом. Прибыль размещена над массивной частью отливки и также формируется стержнем. Для изготовления отливки используются 5 стержней. Перед заливкой рабочие поверхности кокиля окрашиваются цирконовой краской, кокиль подогревается газовой горелкой до температуры 250°С. В ходе отработки технологии время раскрытия кокиля после заливки изменяли от 5 до 15 мин. Установлено необходимое время выдержки отливки в кокиле до раскрытия - 7…8 мин. Меньшее время выдержки приводит к образованию трещин. В нескольких случаях отливка приваривалась к подовой плите из-за местного перегрева под стояком. Проведено исследование структуры и свойств отливок, закаленных непосредственно после раскрытия кокиля, и без закалки. Микроструктура металла закаленной пробы состоит из зёрен аустенита, величина которых соответствует 3-1 номерам стандартной шкалы, и включений фосфидной эвтектики по границам зёрен; ударная вязкость составляет 1000-1520 кДж/м 2, твёрдость металла пробы - 183 НВ. Балл зерна аустенита незакаленной пробы соответствует 2-1 номерам стандартной шкалы; по границам зёрен обнаружена карбидная сетка; ударная вязкость оказалась низкой - 270…560 кДж/м 2; твердость составила 196 НВ. Таким образом, закалка зуба после извлечения из формы без предварительного нагрева в термической печи даёт удовлетворительные результаты. Для улучшения свойств отливок изменили технологию: закалка проводилась после предварительного нагрева и выдержки в печи, что резко повысило ударную вязкость отливок - 2850…2950 кДж/м 2, твердость при этом составила 180-190 НВ. Применение металлической формы способствует получению благоприятной макроструктуры отливок: размер мелкозернистой зоны на изучаемом макрошлифе - 6 мм, зоны столбчатых кристаллов - 6 мм, центральной зоны - 26 мм. Опытные зубья установлены на один из экскаваторов, работающих на г. Магнитной, в комплекте с зубьями, отлитыми в песчано-глинистую форму. В процессе эксплуатации опытные зубья выработались в среднем на 30% меньше обычного, что доказывает эффективность замены песчаных форм металлическими. Вместе с тем для промышленного внедрения технологии необходимо предпринять меры по её упрощению: уменьшить количество стержней (до 3), исключить возможность приварки отливки к кокилю за счёт подкладки под стояк стальных пластин, сделать кокиль многоместным. |

||||||

|

Преимущества перед известными аналогами Равномерность охлаждения массивных и тонких частей отливки за счет применения песчаных стержней для формирования хвостовой части зуба, проведение закалки отливки непосредственно после извлечения из формы, без предварительного нагрева. |

||||||

|

Стадия освоения Внедрено в производство |

||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||

|

Технико-экономический эффект Срок службы зубьев ковша повысился на 30 % |

||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||

|

Дата поступления материала 10.08.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)