ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 83-097-02 |

||||||||||||

|

Наименование проекта Влияние реакционной способности кокса на его расход в доменной печи |

||||||||||||

|

Назначение Определение реакционной способности кокса (РСК) и ее влияния на ход доменного процесса |

||||||||||||

|

Рекомендуемая область применения Металлургия чугуна |

||||||||||||

|

Описание Результат выполнения технологической разработки. Несмотря на отсутствие универсальной спецификации свойств кокса для доменного производства, общепризнанные требования сводятся к низкому содержанию в нем золы и серы, достаточной механической прочности и низкой реакционной способности. Требования к качеству кокса, учитывающие специфику работы доменных печей ОАО «ММК», ограничиваются содержанием золы не более 12,5%, содержанием серы не выше 0,60% и влажностью не более 5,0%. Изучение характера изменения свойств кокса в доменной печи при различных условиях ведения процесса показывает, что чем выше исходная прочность и ниже реакционная способность кокса, тем больше гарантий хорошей газопроницаемости столба шихтовых материалов. Под физико-механическими свойствами кокса понимают его гранулометрический состав, прочность по отношению к дробящим и истирающим усилиям, газопроницаемость. Гранулометрический состав кокса определяется по ГОСТ 5954.1-91, механическая прочность (М25, М40, М10) - по ГОСТ 5953-91. В таблице 1 представлена качественная характеристика кокса, получаемого на коксовых батареях ОАО «ММК». Гранулометрический состав и физико-механические свойства металлургического кокса ОАО «ММК» Таблица 1

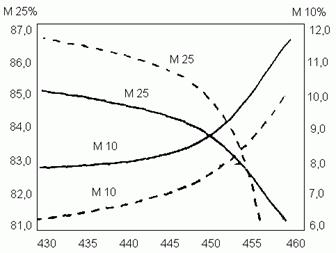

Изменение физико-механических характеристик кокса (М25, М10 и др.) оказывает влияние на его свойства, которые взаимосвязаны с технологическим режимом доменной плавки. Влияние механической прочности кокса на его удельный расход в доменном цехе ММК показано на рис. 1. Рис. 1. Влияние механической прочности кокса на его удельный расход в доменном цехе ОАО "ММК": ___ - М 25 кокс мокрого тушения; _ _ - М 25 кокс сухого тушения; ___ - М 10 кокс мокрого тушения; _ _ - М 10 кокс сухого тушения В силу противоточной природы доменного процесса возрастает роль тех свойств кокса, которые определяют газодинамический режим плавки - крупность, реакционная способность (РСК), механическая прочность. За рубежом РСК определяется методомcriпо потере массы образца кокса в ходе реакции газификации с СО 2 (не должна превышать 30 %),а также методомcsr - методомгорячего опробования механической прочности после взаимодействия с СО 2 (для большинства заводов 55-58%). Для условий России реакционную способность кокса оценивают по стандартной методике (ГОСТ 10089-91), при этом мерой служит константа скорости реакции газификации пробы кокса диоксидом углерода при температурах 950, 1000, 1050°С: С + СО 2 = 2СО - 161,3 кДж/моль. Применяются также новые деривотографический и импульсный методы, а также оценка химической активности по размерам кусков гранулометрического состава кокса. Определение РСК стандартным методом имеет ряд недостатков (низкая точность определения и отличие получаемого химического потенциала), что не позволяет оценить влияние этого показателя на ход доменной плавки. В реальных условиях доменного процесса кокс имеет менее развитую поверхность, чем в условиях определения РСК. Кроме того, стандартный метод определения реакционной способности учитывает только оксид углерода, находящийся в газовой фазе, и не учитывает оксид углерода, остающийся на поверхности образца, что отрицательно сказывается на воспроизводимости результатов определения.

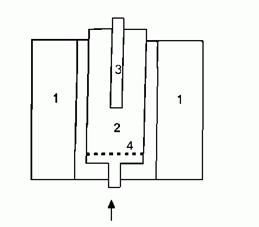

Для условий ММК был разработан метод определения РСК по потере массы образца и изменению структурной прочности кокса в ходе реакции газификации с СО 2 при температуре 1000°С. Схема установки определения РСМ представлена на рис. 2. Рис. 2. Схема установки определения реакционной способности кокса: 1 - нагревательный элемент; 2 - реактор; 3 - термопара; 4 - рассекатель Обработке подвергались частицы кокса крупностью 3-6 мм, массой 40-45 г (в зависимости от удельной поверхности исследуемых коксов). Выбранное время контакта кокса с оксидом углерода (40 мин.) характеризует интенсификацию разрушения кокса в результате реакции газификации. На первом этапе исследований был опробован кокс, полученный на лабораторной установке из чистых марок углей при конечной температуре коксования 1000°С. Результаты определения РСК представлены в таблице 2.

Реакционная способность кокса Таблица 2 Анализ полученных данных показывает, что РСК зависит от свойств исходных углей. Более высокие значения реакционной способности свойственны коксу, полученному из углей, стоящих в начале и в конце метаморфического ряда (газовых и отощающих). Реакционная способность кокса из углей марок КЖ, К, ОС имеет меньшие значения. Следовательно, прочность и реакционная способность получаемого кокса определяется составом угольной шихты и условиями ее коксования. Исследования влияния РСК на ход доменного процесса были проведены на доменной печи № 6 на коксе, полученном на коксовых батареях № 3-4. Результаты проведения эксперимента представлены в таблице 3. Качество кокса и его расход на доменной печи № 6 Таблица 3

Из данных таблицы 3 видно, что при определении реакционной способности кокса, полученного в промышленных условиях на коксовых батареях, химический потенциал имеет различные значения. Так, по ГОСТ 10089-91 химическая активность кокса по отношению к СО 2 имеет минимальное отличие абсолютных величин даже при высоких пределах значений колебания качества кокса, поэтому возникают затруднения в оценке влияния РСК на ход доменного процесса по результатам определения этого показателя стандартным методом (ГОСТ 10089-91). Изменения РСК по потере массы образца и структурной прочности в ходе реакции газификации с СО 2 взаимосвязаны с колебаниями показателей качества кокса и его расходом в доменной печи. Статистическая обработка результатов позволила выявить зависимость влияния реакционной способности кокса на его удельный расход. Уравнения связи удельного расхода кокса и его реакционной способности имеют вид: удельный расход кокса(q,кг/т) - потеря массы образца(dm,%) q= 376,4 +1,612ЧdМ, приr 2 =0,490; -удельный расход кокса (q, кг/т) - снижение структурной прочности (dП, %) q=391,5+0,492ЧdП, приr 2=0,621.

Рис. 3. Зависимость удельного расхода кокса в доменной печи от его реакционной способности: а) - потеря массы образца; б) - снижение структурной прочности после реакции газификации |

||||||||||||

|

Преимущества перед известными аналогами Метод определения РСК позволяет более точно рассматривать изменения свойств кокса в ходе реакции газификации с углекислым газом, влияющие на его расход в доменной печи |

||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||||

|

Технико-экономический эффект Улучшилось качество кокса, расход его сократился в среднем на 10% |

||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||

|

Дата поступления материала 10.08.2006 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)