ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 70-019-02 |

|

Наименование проекта Способ грануляции в псевдосжиженном слое |

|

Назначение Повышение эффективности процесса грануляции за счет интенсивной и рациональной сушки. |

|

Рекомендуемая область применения Предприятия медицинской, микробиологической, пищевой, химической отраслей промышленности. |

|

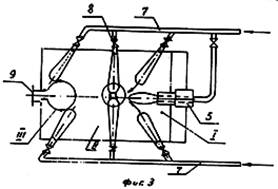

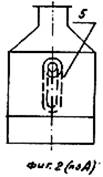

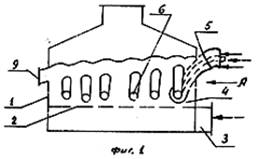

Описание "Результат выполнения технологической разработки" На фиг. 1 представлена схема общего вида аппарата для осуществления данного способа (продольный разрез); на фиг. 2 - вид по стрелке А на фиг. 1: на фиг. 3 - схематичный вид сверху. Аппарат содержит рабочую камеру 1 с газораспределительной решеткой 2, расположенной на коробке 3 подвода низкотемпературного теплоносителя, слой 4 обрабатываемого материала, вводимого в аппарат по патрубку 5, сопла 6, установленные горизонтальные на боковой стенке камеры/подключенные через гибкие соединения (условно не показаны) к трубопроводу 7 высокотемпературного теплоносителя, на котором для каждого сопла предусмотрены задвижки 8, патрубок 9 выгрузки материала, 1 -зона загрузки, ii-средняя зона, iii-зона выгрузки. Стрелками показаны направления движения и циркуляции частиц. Пример реализации способа представлен применительно к сушке после грануляции белково-витаминного концентрата (БВК), производительностью 1000 кг/ч по и готовому продукту (10000 кг/ч по испаренной влаге), начальная влажность БВК 90%, конечная 0,5%. В качестве низкотемпературного теплоносителя используется воздух с температурой 20°С, а в качестве высокотемпературного теплоносителя - продукты сжигания природного газа с температурой 250°С. после разбавления их холодным воздухом. Пример. В короб 3 подают низкотемпературный, а в трубопровод 7 - высокотемпературный теплоноситель. По патрубку 5 подают обрабатываемые гранулы БВК для грануляции и сушки, которые поступают на решетку 2 и образуют кипящий слой 4 за счет продувания их низкотемпературным теплоносителем - воздухом. Высокотемпературный теплоноситель поступает в слой через сопла 6 и образуют в нем горизонтально-вертикальные струи, усиливающие циркуляцию гранул. При этом в первой половине камеры от зоны загрузки подают 50-70% расхода теплоносителя. Такое регулирование обеспечивают с помощью задвижек 8 при уменьшении скоростей истечения газа через сопла от 40-70 м/с в зоне загрузки до 20-40 м/с в зоне выгрузки. Гранулы материала увлекаются струями и подвергаются в них кратковременному воздействию высокотемпературного теплоносителя. В результате обеспечивается интенсивная сушка гранул. Готовый высушенный продукт, с конечной влажностью гранул 0,5%, выгружается из аппарата переливом через патрубок 9. Среднее время пребывания материала в аппарате, при непрерывной его работе, 150-200 с. Однако, как показывает опыт, только 3-8% этого времени продукт находится в непосредственном контакте со струями теплоносителя. За счет такого кратковременного контакта с теплоносителем возможна обработка и термолабильных продуктов типа БВК по предлагаемому способу при температурах, выше регламентированных, и процесс резко интенсифицируется. Исходный материал подают в зону загрузки в струйном потоке с теплоносителем, коаксиально его струе, такой прием позволяет обеспечить необходимый предварительный подогрев материала для его последующей сушки в рабочей камере и эффективнее использовать теплоноситель. В проточных непрерывных режимах работы аппарата, как показывает апробация. в нем формируется такая гидродинамика струйного псевдосжижения, при которой рабочая масса слоя резко уменьшается по длине аппарата, в направлении перемещения продукта. Поэтому подача теплоносителя по соплам производится дифференцирование, с уменьшением его расхода по длине камеры, от зоны загрузки. Этот прием обеспечения нужного режима подачи теплоносителя контролируется скоростями его подачи и расходом по соплам в 3-х зонах и различной позонной направленностью - наклонно, встречно и параллельно по этим зонам. Наклонная, в сторону перемещения материала, подача теплоносителя в зоне загрузки предотвращает скопления и агломерацию влажного начального продукта в зоне загрузки 1 и позволяет устранить застой его в зоне. В средней зоне 2 преобладает встречная подача теплоносителя по соплам с целью струйного секционирования слоя и обеспечения необходимого времени пребывания частиц в активной зоне. В зоне выгрузки iii предпочтительной является параллельная наклонная подача теплоносителя через сопла с образованием зоны циркуляционной досушки за счет аэродинамической пары сил, обеспечивающих параллельными струями, например подаваемыми против часовой стрелки. Целесообразность описанных приемов подачи теплоносителя подтверждается моделированием процесса и апробацией его гидродинамики и сушки.

|

|

Преимущества перед известными аналогами Высокотемпературный теплоноситель подают дифференцированно по длине камеры, в зоне загрузки - с наклоном в направлении движения материала, в средней - встречно перпендикулярно и в зоне выгрузки - параллельно с двух сторон под углом. |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Уменьшается проскок струй и пылеунос мелких частиц на 1,15-2 %. Возрастает тепловой КПД процесса на 3-5 % |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 30.01.2002 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)