ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-018-02 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Наплавка ходовых колес кранов с применением флюса АНК-18 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Повышение срока службы крановых колес |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Строительное машиностроение |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Описание

Результат выполнения НИР. Восстановление изношенных ходовых колес мостовых электрических кранов осуществляется, как правило, с помощью автоматической электродуговой наплавки под флюсом. Варианты технологий наплавки представлены в таблице 1.

Таблица 1 Химический состав, структура и твердость металла, наплавленного различными материалами

Наиболее применяемыми технологиями являются первые 3 варианта получения износостойкого слоя металла на рабочих поверхностях колес. Последний вариант требует разработки специальных технологий. Применение керамического легирующего флюса АНК-18 в сочетании с проволокой Св-08 является практически приемлемым и экономически оправданным для восстановления колес. Однако наплавка колес под чистым флюсом АНК-18 требует предварительного подогрева деталей, вызывает затруднения при механической обработке и может привести к образованию трещин в переходном слое, особенно если содержание углерода в наплавляемых колесах более 0,5%. С целью уменьшения твердости наплавленного металла, исключения термической обработки и обеспечения хорошей механической обрабатываемости рабочих поверхностей колес исследовалось изменение химического состава, структуры и твердости металла, наплавленного под смесью флюсовahk-18 и ОСЦ-45 и разрабатывалась технология износостойкой наплавки ходовых крановых колёс диаметром 700-800 мм. Соотношение флюса АНК-18 смеси изменялось от 0 до 100%. Наплавки выполнялись в один, два, три, а в отдельных случаях - в четыре слоя на пластины из низкоуглеродистой и среднеуглеродистой стали проволокой СВ-08 при следующих режимах:

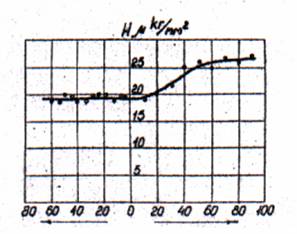

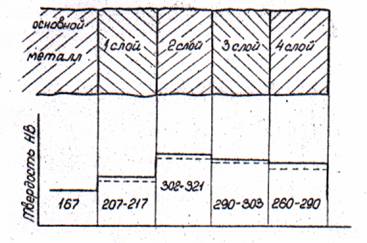

В результате исследования установлено, что: 1.При наплавке под смесью флюсовahk-18 и ОСЦ-45 возможно получить металл легированный марганцем (0,5-2,5%), кремнием (0,1-0,3%) и хромом (0,3-2,2%). Твердость наплавленного металла регулируется в пределах 150-480НВ. 2.Наплавку колес из низкоуглеродистой стали можно производить под флюсом АНК-18. 3.Наплавку колес из среднеуглеродистой стали необходимо производить по подслою, наплавленному под смесью флюсовahk-18 и ОСЦ-45 (1:1). В этом случае обеспечивается благоприятное изменение микротвердости на границе сплавления основной металл - первый слой наплавки (рис. 1). 4.Рабочий слой колес можно наплавлять под флюсом АНК-18. 5.Для обеспечения механической обработки на поверхность катания необходимо наложить «отжигающий» слой, путем наплавки под смесью флюсовahk-18 и ОСЦ-45. Это позволяет сохранить необходимое легирование рабочих слоев и твердость их в пределах 300-320 НВ, что является оптимальным для пары колесо-рельс (рис. 2). 6.Наплавку реборд необходимо осуществлять под смесью флюсов ОСЦ-45 иahk-18.

Проведенные исследования позволили разработать технологию восстановления износостойкой наплавки крановых колес, которая была внедрена в ОАО «Брянскцемремонт». Твердость металла на поверхности катания после наплавки составляла 220-260 НВ, а после механической обработки, в результате которой снимался «отжигающий» слой - 300-320 НВ. Твердость поверхности реборд 260- 280 НВ.

Расстояние от границы сплавления в мк

Рис. 1 Изменение микротвердости на границе основной металл - 1-ый слой (наплавка на низкоуглеродистую сталь).

Рис. 2 Диаграмма изменения твердости в наплавленном слое |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Новая технология восстановительной износостойкой наплавки крановых колес с применением флюса АНК-18 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Увеличение срока службы колес в 2-3 раза. Годовой экономический эффект составляет свыше 250 тыс. руб. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 09.01.2002 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)