ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-015-02 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наименование проекта Повышение производительности процесса наплавки порошковой лентой |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Назначение Наплавка быстроизнашивающихся рабочих органов землеройных машин |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемая область применения Строительное и дорожное машиностроение, ремонт деталей машин |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Описание Результат выполнения НИР Наплавка порошковым ленточным электродом быстроизнашивающихся рабочих органов землеройных машин (ножей бульдозеров, зубьев экскаваторов и др.) является одним из основных способов упрочнения благодаря высокой производительности процесса и возможности нанесения высоколегированных сплавов требуемого состава. Применяемые в настоящее время режимы наплавки порошковым ленточным электродом (размером 45х3мм) -iд=950-1000а,uд=30-36в позволяют наплавлять до 30кг/ч металла и выполнять за один проход наплавку слоя шириной 45-50мм на скоростях до 25м/ч. Однако резко увеличивающееся производство землеройных машин, расширение областей их применения настоятельно требуют дальнейшего повышения производительности процесса наплавки. Обычно критериями производительности при наплавке считаются «коэффициент наплавки» и «количество наплавляемого металла в единицу времени». Однако эти показатели не всегда являются определяющими. Например, при однослойной наплавке пластинчатым электродом износостойких слоев решающую роль играет не объем наплавленного металла, а наплавляемая площадь. В этом случае наиболее целесообразно оценивать производительность по скорости наплавки. Анализ известных способов повышения производительности наплавки порошковым ленточным электродом показывает, что наиболее эффективным способом является увеличение мощности сварочной дуги. Изучение возможности повышения скорости наплавки порошковым ленточным электродом при увеличении силы сварочного тока производилось при наплавке образцов из стали Ст.3 размерами 300х100х20мм. Наплавка выполнялась на постоянном токе обратной полярности и переменном токе порошковой лентой размерами 45х3мм марки ПЛ-У25Х25Ср2fh. Наплавка выполнялась по слою флюса марки АН-048 А и под слоем флюсов марок АН-348А и АН-60. Питание дуги осуществлялось от двух преобразователей ПСМ-1000-1У и двух сварочных трансформаторов ТСД-1000, соединенных параллельно. Сила тока изменялась в пределах от 1000 до 2000а (табл.1) Таблица 1

При наплавке изучались характер формирования наплавленного слоя и его размеры, химический состав, микроструктура, твердость и износостойкость наплавленного металла, основные показатели плавления ленточного порошкового электрода (табл.2), а также рассчитывались коэффициенты перехода легирующих элементов для последующего расчета шихты порошковой ленты (табл.3). Таблица 2

Таблица 3

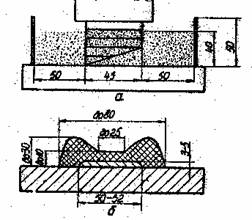

Исследованиями установлено, что при наплавке по слою флюса АН-348А и силе тока выше 1000-1100а резко увеличиваются потери наплавляемого металла на разбрызгивание, достигая 50% приiд=1500-2000а. Поэтому наплавку на форсированных режимах целесообразно выполнять под слоем флюса. При наплавке под слоем флюса АН-348А на поверхности наплавленного слоя образуются вмятины из-за раздавливания жидкой ванны флюсом с большим насыпным весом. Удовлетворительное формирование наплавленного металла получено при наплавке на форсированных режимах под слоем пемзовидного флюса АН-60, обеспечивающего перенос металла с электрода в ванну при минимальных потерях, практически сравнимых с потерями при наплавке на умеренных режимах (табл.2) и исключающего раздавливание жидкой металлической ванны благодаря небольшому насыпному весу. Установлено, что удовлетворительное формирование наплавляемого слоя и горение дуги при наплавке на постоянном и переменном токах обеспечивается при подаче флюса до и после ленточного электрода, а также при ограничении флюса с боковых сторон (рис.1,а), т.е. при полной защите зоны дуги.

Рис.1. Схема наплавки порошковым ленточным электродом под слоем флюса на форсированных режимах (а) и формирование наплавленного слоя и шлаковой корки (б). Оптимальными режимами являются: a)при наплавке на постоянном токеiд=1700-1800а,uд=42-45в, вылет электрода 43-45 мм, скорость наплавкиvн=40-42м/час; б) при наплавке на переменном токеiд=1800-2000а,uд=45-50в, вылет электрода 45-50 мм. скорость наплавкиvн=40-42м/час. При наплавке на обоих режимах наплавленный валик гладкий, ровный и имеет следующие размеры: ширина 50-52 мм. высота 3-5мм, глубина провара 1.5-2.0 мм. Наплавленный слой закрыт коркой затвердевшего шлака своеобразной формы (рис.1,б) шириной до 80 мм и высотой до 30 мм. При увеличении силы сварочного тока уменьшается переход основных легирующих элементов в наплавленный металл (табл.3).При наплавке под флюсом АН-348А это уменьшение небольшое и практически не влияет на свойства металла - износостойкость его сохраняется на прежнем уровне. При наплавке на умеренных режимах (образец 171, табл.1) микроструктура наплавленного металла состоит из крупных избыточных карбидов хрома и ледебуритной матрицы с ориентацией зерен в направлении теплоотвода. Зона, прилегающая к основному металлу, состоит из ледебурита, переходящего вблизи от линии сплавления в прослойку легированного аустенита. При наплавке на форсированных режимах (образец 49, табл.1) происходит такое измельчение структуры металла, при котором относительно крупные избыточные карбиды присутствуют только в верхней зоне наплавленного слоя, а средняя и нижняя зоны состоят из очень мелких карбидов и зерен ледебурита. При наплавке под слоем флюса АН-60 измельчение структуры наплавленного металла происходит аналогично. Уменьшение перехода легирующих элементов объясняется, вероятно, более активным взаимодействием между расплавленным металлом и шлаком из-за легкоплавкости флюса АН-60.Указанное обстоятельство требует увеличения количества легирующих элементов в составе шихты порошковой ленты. На оптимальных форсированных режимах коэффициенты наплавки и потерь аналогичны наплавке на умеренных режимах (табл.2).Несколько повышенный расход флюса объясняется большим объемом флюса. расплавляемого дугой большой мощности. Таким образом, при практически одинаковых коэффициентах наплавки скорости наплавки различаются существенно - более чем в 2 раза, что подтверждает ранее сделанный вывод о том, что скорость наплавки можно считать критерием производительности. Исходя из приведенных в табл.1 и 2 данных (сила токаiд=1800-2000а, коэффициента наплавки 28,4г/аЧч) количество металла, наплавляемого в единицу времени на форсированных режимах, составляет 50-55кг/ч. Таким образом, с помощью форсирования режимов возможно существенно повысить производительность процесса наплавки порошковым ленточным электродом. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Преимущества перед известными аналогами Новые критерии повышения производительности наплавки порошковой лентой; более совершенные, научно-обоснованные форсированные режимы наплавки; прогрессивная технология наплавки |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Стадия освоения Внедрено в производство |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Технико-экономический эффект Повышение производительности наплавки в 2 раза |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Возможность передачи за рубеж Возможна передача за рубеж |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Дата поступления материала 05.01.2002 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)