ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 65-384-01 |

|

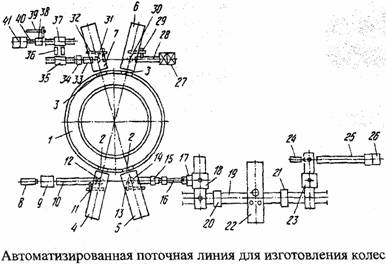

Наименование проекта Автоматизированная поточная линия для изготовления колес |

|

Назначение Используется при производстве цельнокатанных железнодорожных колес для вагонов |

|

Рекомендуемая область применения Машиностроение |

|

Описание 1 Результат выполнения конструкторской разработки. Автоматизированная поточная линия для изготовления колес (см. рисунок) содержит кольцевую нагревательную печь 1 с вращающимся подом, с окнами 2 для загрузки и выгрузки заготовок, с окнами 3 для загрузки и выгрузки черновых колес при нагреве под закалку; машины 4 и 5 для загрузки и выгрузки заготовок, машины 6 и 7 для загрузки и выгрузки черновых колес, сталкиватель 8, стеллаж 9 для укладки заготовок, транспортер 10, сталкиватель 11, подъемный стол 12, сталкиватель 13, подъемный стол 14, транспортную тележку 15, робот-манипулятор 16, камеру 17 гидросбива окалины, пресс 18 для штамповки колес, эстакаду 19 с двумя тележками 20 и 21, колесопрокатный стан 22, калибровочный пресс 23, робот-манипулятор 24, транспортный рольганг 23, два штабелера 26. После горячей деформации черновые колеса проходят противофлокенную термообработку и механообработку обода.

Закалочная часть автоматизированной поточной линии содержит два разборщика 27, транспортер 28, сталкиватель 29, подъемный стол 30, машины 6 и 7, подъемный стол 31, сталкиватель 32, транспортер 33, приемный стол 34, загрузочный манипулятор 35, закалочные машины 36, выгрузочный манипулятор 37, приемный стол 38, сталкиватель 39, рольганг 40 и два штабелера 41 для сбора колес в стопы. Формовочный пресс 18 снабжен верхним и нижним выдвижными столами, калибровочный пресс 23 с нижним выдвижным столом. Оба пресса снабжены центрователями, центральным и боковыми выталкивателями. Работа линии осуществляется в следующей последовательности. Заготовка от стеллажа 9 посредством транспортных устройств подается на позицию загрузки, где загрузочной машиной 4 задается в кольцевую нагревательную печь 1. По окончании цикла нагрева заготовка машиной 5 выгружается из печи и посредством транспортных устройств направляется к формовочному прессу 18. Отформованная на прессе 18 заготовка посредством первой тележки 20, эстакады 19 передается к колесопрокатному стану 22, где производится выкатка обода с гребнем. Затем черновое колесо второй тележкой 21 эстакады 19 передается к калибровочному прессу 23, где производятся окончательная деформация чернового колеса и прошивка отверстия в ступице. Готовое черновое колесо с выдвинутого стола пресса манипулятором 24 передается на рольганг 25, в конце которого установлены два штабеллера 26, где колеса поочередно собираются в стопы по 6-7 штук. После восьмичасовой работы печи на нагрев заготовок под горячую деформацию (==1250°С) температуру в печи в течение нескольких часов (2-3) плавно снижают до 900°С для нагрева колес под закалку. Отработав смену на нагрев черновых колее, температуру печи вновь поднимают до 1250°С и печь готова к нагреву заготовок под штамповку и прокатку. Таким образом, одна печь обеспечивает оба технологических процесса: нагрев под деформацию и под закалку и работает без остановки. После прохождения противофлокенной термообработки и механообработки обода колеса в стопах поступают в разборщики 27, которые поочередно выдают по одному колесу на транспортер 28. по последнему колесу передаются к подъемному столу 30. На ось подъемного стола 30 черновые колеса подаются сталкивателем 29. Загрузочная машина 6 у окон 3 по оси подъемного стола 30, зажимает колесо и укладывает на под кольцевой печи 1. После нагрева выгрузочная машина 7 у окон 3 зажимает горячее колесо и укладывает его на подъемный стол 31, после чего сталкивателем 32 колесо передается на рольганг 33, который заканчивается приемным столом 34. С приемного стола 34 колесо манипулятором 35 загружается в одну из закалочных машин 36. Затем закаленное колесо захватывается манипулятором 37 и передается на приемный стол 38, откуда оно сталкивается сталкивателем 39 на рольганг 40, которым транспортируется к двум штабе-лерам 41, поочередно собирающим колеса в стопы. |

|

Преимущества перед известными аналогами Сокращение инвестиций, производственных площадей и энергоносителей |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Снижение ресурсоемкости на 20% |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 19.12.2000 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)