ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-006-01 |

|

Наименование проекта Способ изготовления отливок с параллельными образующими боковых поверхностей |

|

Назначение Изготовление отливок типа втулок, длинномерных заготовок с литым зубом и другим профилем в форме с сухим сыпучим опорным наполнителем с удаляемой при заливке моделью |

|

Рекомендуемая область применения Литейное производство |

|

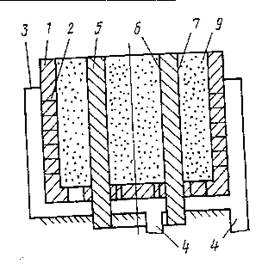

Описание Результат выполнения технологической разработки. Способ изготовления отливок в сухом сыпучем опорном наполнителе (ССОН) с удаляемой при заливке моделью, образующие боковых поверхностей которых параллельны, заключается в том, что модель используют постоянную, через воронку литниковой чаши, закрывающей верхнюю часть модели. На торец модели ведут заливку дозы жидкого металла и после накрытия этого торца жидким металлом осуществляют формообразование удалением из сухого сыпучего опорного наполнителя модели вдоль ее образующих, причем, удаление модели ведут с переменной скоростью, препятствующей свободному движению жидкого металла. Формообразование ведут погружением укороченной модели в сухой сыпучий опорный наполнитель с помощью штанги с держателем. У отливок, имеющих дополнительно фасонную часть, эту часть получают ' методом жидкой штамповки; для отливок, имеющих на боковой поверхности винтовой элемент, удаление или погружение модели ведут с ее вращением по такому же винтовому элементу; сухой сыпучий опорный наполнитель используют с температурой выше 30°С; с газопроницаемостью менее 180 ед.; днище опоки имеет прорезь для выхода модели. Форма для реализации способа состоит из опоки 1 (см. рис. 1) с вентами 2. позволяющими проходить газу в любую сторону, но препятствующее перемещению через нее опорного наполнителя 9, кожуха 3, герметично закрывающего опоку 1 и имеющего патрубки 4, модели трубы 5, образующие 6, 7 боковых поверхностей которой параллельны (образующая - это прямая линия) В качестве ССОН можно использовать мелкодисперсные материалы, например, кварц молотый пылевидный, графит. Такие материалы повысят чистоту поверхностей литья, а низкая их газопроницаемость совершенно не ухудшит качество литья, т. к. при заливке формы жидким металлом никаких газов не образуется, кроме того, нет воздуха, который должен в обычных формах вытесняться жидким металлом. В предлагаемом способе, заливка формы ведется на модель, но, в отличие от способа литья по газифицируемым моделям, жидкий металл замещает модель в форме не газификацией ее, а простым удалением модели из формы без ее разрушения. Это позволяет полностью отказаться от изготовления газифицируемых моделей при производстве отливок типа втулок, длинномерных заготовок с литым зубом и другим профилем, при этом автоматически ликвидируются все связанные с ними недостатки: отпадает необходимость в дорогом и дефицитном вспенивающемся полистироле; полностью сокращаются трудоемкость, энергозатраты по изготовлению и окраске разовых моделей и их блоков; полностью устраняются вредные продукты разложения полистирола и, следовательно, отпадает необходимость в их сжигании, в регенерации отработанного опорного наполнителя; отпадает возможность деформации формы по вине газифицируемой модели; нет жидких, газообразных и твердых продуктов разложения полистирола, нет и взаимодействия их с металлом; появляется возможность работать с горячим ССОН; можно получать тонкостенные, длинномерные отливки. В форме присутствует направленность кристаллизации жидкого металла, совершенно отсутствует литниковая система. Все перечисленные преимущества в итоге расширяют сферу применения способа изготовления отливок в форме с ССОН с удаляемой при заливке моделью, снижает себестоимость литья.

Рис. 1. Форма для реализации способа литья |

|

Преимущества перед известными аналогами Использование для литья постоянной укороченной модели, удаляемой при заливке. Не требуется применение газифицируемых моделей. |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Годовой экономический эффект составляет 2100 руб. на 1 деталь. Повышение качества изготовляемых отливок |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 05.01.2001 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)