ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 84-129-00 |

|

Наименование проекта Применение тиглей со сквозной полостью |

|

Назначение Для обеспечения высокого металлостатического напора |

|

Рекомендуемая область применения Технологии литейного производства |

|

Описание

Результат выполнения конструкторской разработки.

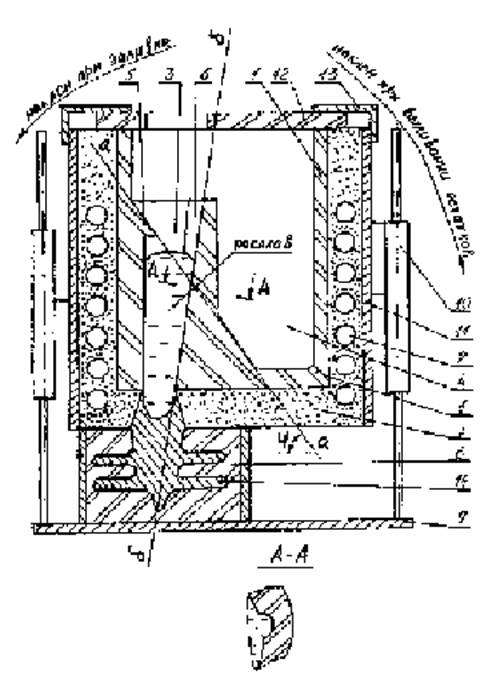

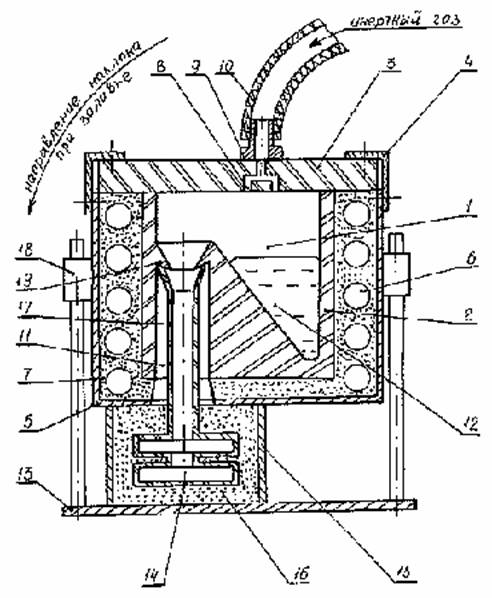

Данный тигель 1 имеет внутреннюю перегородку, которая разделяет его на сквозную полость 3 и плавильную полость 4. В сквозной полости 3 предусмотрен сливной желоб 5. Рабочая поверхность сливного желоба 5 расположена под углом j к горизонту, под этим же углом выполнена часть дна тигля, примыкающая к сливному желобу 5. При этом остальная поверхность дна тигля расположена на уровне плоскости, касательной к рабочей поверхности дна сливного желоба, или выше её. В сквозной полости тигля, начиная от верхнего основания усечённого конуса, которым заканчивается сквозная полость, выполнен выливной желоб 6. Тигель 7 крепится в индукторе 2 при помощи футеровки 7. Литейная форма 8 установлена на поддоне-холодильнике 9, закреплённом на штоке механизма подъёма и опускания 10, смонтированного на раме 11 индуктора. Сверху тигель закрыт крышкой 12, для крепления которой предусмотрены струбцины 13. Устройство, снабжённое таким тиглем, можно использовать по следующей схеме. В плавильную полость 4 тигля 1 загружают требуемое количество шихты, закрывают тигель крышкой 12 и начинают плавку. На поддон-холодильник устанавливают литейную форму 8 и прижимают её с помощью механизма подъёма и опускания 10 к нижней поверхности тигля 1. При этом литниковая воронка литейной формы совмещается с нижним основанием усечённого конуса, которым заканчивается сквозная полость тигля. После окончания расплавления металла в плавильной полости 4 тигля 1 устройство отклоняют при помощи механизма поворота в сторону сливного желоба 5 на угол j. При этом положение формы 8 относительно тигля 1 остаётся неизменным, т.к. система поддон-холодильник 9 и механизм подъёма и опускания 10 расположена на раме 11 индуктора 2. При достижении отклонения на угол j весь расплав из плавильной полости 4 выльется в форму 8 и сквозную полость 3. После заливки устройство возвращают в исходное вертикальное положение и начинают разогревать металл в сквозной полости 3 индуктором 2. Разогрев продолжают, пока в форме не затвердеет отливка 14. При этом в сквозной полости выше нижнего витка индуктора металл остаётся жидким. Это обеспечивает эффективное направленное затвердевание отливки и высокое её качество. Затем устройство отклоняют при помощи механизма поворота уже в сторону выливного желоба 6, пока весь расплав не выльется из сквозной полости 3 в плавильную полость 4. Наличие крышки 12 предохраняет от слива расплава из плавильной полости наружу. После этого устройство возвращают в исходное вертикальное положение, литейную форму 8 при помощи механизма подъёма и опускания опускают вниз. Наличие конуса в нижней части сквозной полости тигля позволяет легко выходить из сквозной полости остатков затвердевшей прибыльной части отливки. В дальнейшем открывают крышку 12 и в плавильную полость тигля, загружают свежую шихту в требуемом количестве, с учётом вылившегося в плавильную полость тигля расплава от предыдущей плавки. Далее процесс повторяют. Если необходимо перед самой заливкой взять пробу расплавленного металла из плавильной полости тигля, или провести модифицирование, то для этого в крышке 12 предусматривается отверстие. В случае, показанном на рис.1, это отверстие не выходит за линию б-б, совпадающую с касательной, проведённой к рабочей поверхности выливного желоба 6. Это обеспечивает то, что струя расплава при сливе из сквозной полости не выльется наружу. Тигли со сквозной полостью позволяют снизить окисление расплава, если использовать их в схеме, представленной на рис. 2. Для предотвращения окисления металла, в данном случае, после загрузки шихты в плавильную полость 7, тигель 2 закрывают крышкой 3, которую закрепляют струбцинами 4 к корпусу 5 подвижной части плавильной печи. В плавильную полость 1 подают под избыточным давлением инертный газ. Для этого используют систему каналов 8 в крышке 3, штуцер 9 и гибкий шланг 10, который соединяют с баллоном со сжатым инертным газом. Благодаря избыточному давлению, газ вытесняет воздух из плавильной полости. При этом газ уходит в атмосферу через сквозную полость 11 и через зазоры в крышке 3. В результате создаётся проток инертного газа. Опыты показали, что, для надёжной защиты металла от окисления, достаточно небольшого превышения давления инертного газа над атмосферным. Например, для аргона это 5...10 %. После подачи инертного газа включают индуктор 6 и расплавляют шихту. Окончательно доводят расплавленный металл модифицированием. Для этого модификатор, закреплённый на конце штатива, вводят снизу вверх через сквозную полость 11. Несложное приспособление обеспечивает раскрытие захвата и попадание кусков модификатора на зеркало металла. Эта операция позволяет не открывать крышку 3 и, тем самым, предохраняет металл от окисления. После модифицирования на поддон 13 устанавливают литейную форму 14, которая находится в обечайке с опорным наполнителем 16. Заливочный стояк 17 (он же выполняет роль прибыли) литейной формы при помощи механизма перемещения 18 помещают в сквозную полость 11, а обечайку 15 прижимают к корпусу печи. Затем подвижную часть плавильной печи отклоняют в сторону сливного носика 19, заливают литейную форму 14 и возвращают устройство в исходное положение. В процессе затвердевания отливки металл в заливочном стояке 17 поддерживают в жидком состоянии при помощи индуктора 6. В процессе заливки и затвердевания отливки в плавильную полость подают инертный газ. В результате металл не окисляется, и это, наряду с направленным затвердеванием, обеспечивает литому изделию высокие свойства. После затвердевания отливки форму удаляют из сквозной полости, подачу инертного газа прекращают, открывают крышку, чистят тигель и процесс повторяют.

Рис. 1. Схема устройства для направленного затвердевания: 1 - тигель; 2 - индуктор; 3 - сквозная полость тигля; 4 - плавильная полость тигля; 5 - сливной желоб; 6 - выливной желоб; 7 - футеровка; 8 - литейная форма; 9 - поддон-холодильник; 10 - механизм подъемника и опускания; 11 - сквозная полость; 12 - расплавленный металл; 13 - поддон; 14 - литейная форма; 15 - обечайка; 16 - наполнитель; 17 - заливочный стояк; 18 - механизм перемещения; 19 - сливной носик.

1 - плавильная полость; 2 - тигель; 3 - крышка; 4 - струбцины; 5 - корпус печи; 6 - индуктор; 7 - футеровка; 8 - система каналов; 9 - штуцер; 10 - шланг; 11 - сквозная полость; 12 - расплавленный металл; 13 - поддон; 14 - литейная форма; 15 - обечайка; 16 - наполнитель; 17 - заливочный стояк; 18 - механизм перемещения; 19 - сливной носик |

|

Преимущества перед известными аналогами Способ позволяет отказаться от использования высоких прибылей |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Улучшено качество литых изделий в 2 раза. |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 22.11.2000 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Рис. 2. Схема устройства для направленного затвердевания с защитой расплава от окисления:

Рис. 2. Схема устройства для направленного затвердевания с защитой расплава от окисления: