ПОДРОБНАЯ ИНФОРМАЦИЯ

Заявку на получение дополнительной информации по этому проекту можно заполнить здесь.

|

Номер 08-136-00 |

|

Наименование проекта Способ "мокрой" очистки дымовых газов от пыли и окиси углерода |

|

Назначение Очистка ваграночных газов при сжигании топлива, дымовых газов, газов от электродуговых сталеплавильных и нагревательных печей |

|

Рекомендуемая область применения Литейное производство, асфальто-бетонное производство, мукомольная промышленность и др. |

|

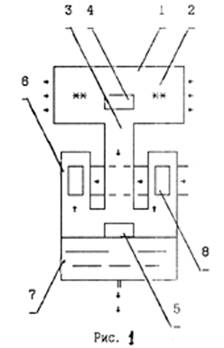

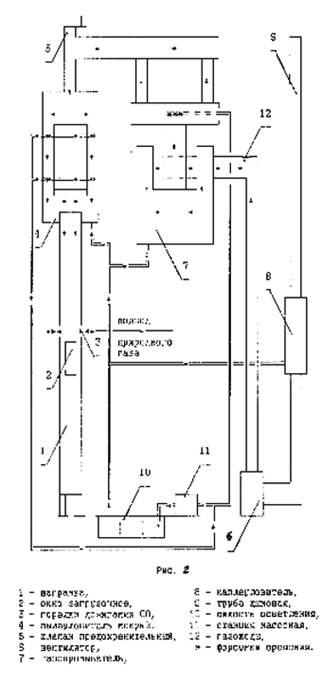

Описание Результат конструкторской и технологической разработок. Для осуществления способа практикуется одно и двухступенчатая мокрая система очистки отработанного воздуха. Одна из ступеней системы представляет собой мокрый скрубер, другая ступень - установку, использующую промывку газовоздушной смеси в низконапорной трубе Вентури и ударноинерционную очистку. Обе ступени системы порознь работают на заводах г. Брянска на тяжелых и легколетучих пылях, в частности: на ОАО "Арсенал" - мокрый скрубер очищает ваграночные газы; на асфальто - бетонном заводе (Фокинский район) - мокрый газопромыватель очищает дымовые газы от барабанной нагревательной печи; на ОАО "Мелькрукк" - мокрый газопромыватель очищает дымовые газы от лекголетучей золы, образуемой при утилизации отходов производства; на предприятии ВЧ - мокрый газопромыватель очищает дымовые газы, выбрасываемые электродуговой сталеплавильной печью. На Могилевском заводе "Строммашина" более 20 лет успешно работает мокрый скрубер на вагранке. В итоге институтом разработано и внедрено 10 проектов очистки дымовых газов от пыли. Мокрый газопромыватель (рис. 1) содержит камеру пылевую 1 с форсунками 2. Под камерой пылевой 1 расположена щелевая низконапорная труба Вентури 3, над которой размещен клапан 4, при помощи которого регулируется скорость потока газов на входе в трубу Вентури 3. В нижней части трубы Вентури 3 находится рассекатель 5. С боков трубы Вентури 3 примыкают две камеры вихревые 6, расположенные на общей ванне 7 для жидкости. В камерах вихревых 6 установлены ловушки 8 жалюзийного типа. Подаваемые в мокрый газопромыватель газы увлажняются жидкостью из форсунок 2 и поступают в трубу Вентури 3, затем через щелевые каналы, регулируемые рассекателем 5 относительно низа трубы Вентури 3, попадают в камеры вихревые 6 и далее - в ловушки 8 жалюзийного типа, откуда очищенный газ поступает в атмосферу. Очистка газа происходит на следующих этапах: в камере пылевой 1, в которой осуществляется коагуляция пылевидных частиц. Степень очистки составляетhк; в трубе Вентури 3 -hтр; при прохождении газа через пленку жидкости, стекающей с трубы Вентури 3hпл; при ударе газового потока о зеркало жидкости, находящейся в ванне 7 -hуд; при прохождении газового потока через: поверхностный слой жидкости -hсл, камеры вихревые 6 -hкв, ловушки 8 жалюзийного типа -hж. Эффективность очистки мокрого газопромывателя составит: h= 1-(1-hк) х (1-hтр) х (1-hпл) х (1-hуд) х (1-hсл) х (1-hкв) х (1-hж). При очистке газов от мелкодисперсной пыли с содержанием частиц меньше 4 мкм до 60%, устройство описанного типа обеспечивает эффективность очистки от 85 до 95%, а в среднем 88%. Для обеспечения более высокой эффективности улавливания пыли возможно применение двухступенчатой системы очистки, схема которой для вагранки приведена на рис. 2. В вагранке 1 по предлагаемой схеме газы дожигаются выше окна загрузочного 2 с помощью горелок дожигания СО 3, после чего очищаются от крупных фракций пыли (более 40 мкм) в первой ступени очистки (4, 5 - мокрый скрубер известной конструкции), расположенной на вагранке 1. Эффективность очистки от пыли этой первой ступенью обычно оказывается не менее 85%. Далее предварительно очищенная газовоздушная смесь, отсасываемая вентилятором 6, проходит через описанный выше мокрый газопромыватель 7 (вторая ступень очистки ваграночных газов от пыли), в котором улавливается остаток пыли, т.е. мелкие фракции пыли (менее 40 мкм). Далее газ попадает в каплеуловитель 8 и через трубу дымовую 9 выбрасывается в атмосферу. Загрязненная оборотная вода стекает из пылеуловителя мокрого 4, газопромывателя 7 и каплеуловителя 8 в емкость осветления 10, из которой осветленная оборотная вода станцией насосной 11 подается в форсунки пылеуловителя мокрого 4 и газопромывателя 7. Таким образом, в описанной системе газовоздушная смесь практически проходит три ступени очистки: пылеуловитель мокрый 4, в котором улавливаются относительно крупные фракции пыли; газопромыватель 7, улавливающий мелкие фракции; каплеуловитель 8, в котором дополнительно улавливается вода с задержанными частицами пыли. Учитывая, что эффективность очистки газовоздушной смеси от пыли каплеуловителем 8 незначительна, система считается двухступенчатой. В результате эффективность двухступенчатой системы очистки может быть оценена по следующей зависимости: h= (1 - (1 -ha) х (1 -hб)) х 100% = (1 - (1 - 0,85) х (1 - 0,88)) х 100% = 98,2%, гдеha- эффективность очистки от пыли первой ступени, hб - эффективность очистки от пыли второй ступени. При дожигании ваграночных газов производится окисление окиси углерода до двуокиси, однако при этом дополнительно расходуется природный газ, что удорожает выплавку чугуна. ОАО «ВКТИСтройдормаш» предлагает заинтересованным предприятиям отработать и внедрить способ сжигания кокса, резко сокращающий образование окиси углерода в вагранке. Идея патентоспособна. С внедрением предлагаемого способа будет снижен расход кокса как минимум на 20% и сокращен выброс в атмосферу окиси углерода на 90% и более, а при необходимости можно легко поднять температуру выплавляемого чугуна. Известен апробированный прототип, работающий при более низких температурах, чем вагранка. Предварительный расчет показывает, что при производстве 50 тыс. т чугунного литья в год дополнительные капитальные вложения окупятся за 0,1 года и только на экономии кокса. Вместе с очисткой, например ваграночных газов от пыли, дополнительно возможна утилизация тепла ваграночных газов.

|

|

Преимущества перед известными аналогами Более совершенная технология и новый способ очистки дымовых газов |

|

Стадия освоения Внедрено в производство |

|

Результаты испытаний Технология обеспечивает получение стабильных результатов |

|

Технико-экономический эффект Экономия материалов, повышение степени очистки отработанных газов до 98%, улучшение экологии |

|

Возможность передачи за рубеж Возможна передача за рубеж |

|

Дата поступления материала 04.12.2000 |

Инновации и люди

У павильонов Уральской выставки «ИННОВАЦИИ 2010» (г. Екатеринбург, 2010 г.)

Мероприятия на выставке "Инновации и инвестиции - 2008" (Югра, 2008 г.)

Открытие выставки "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)

Демонстрация разработок на выставке "Малый бизнес. Инновации. Инвестиции" (г. Магнитогорск, 2007 г.)